Les bases du moulage de moules en plastique par injection

Le moulage par injection de plastique est un processus de fabrication largement utilisé dans lequel du plastique fondu est injecté dans une cavité de moule pour créer la forme souhaitée. Ce procédé est couramment utilisé dans la production de divers produits en plastique, allant des petits composants aux grandes pièces industrielles. Comprendre les bases du moulage de moules par injection plastique est essentiel pour toute personne impliquée dans l’industrie manufacturière.

| Sélection du matériau | taille |

| ABS/PET/PEEK/ETC. | personnalisation |

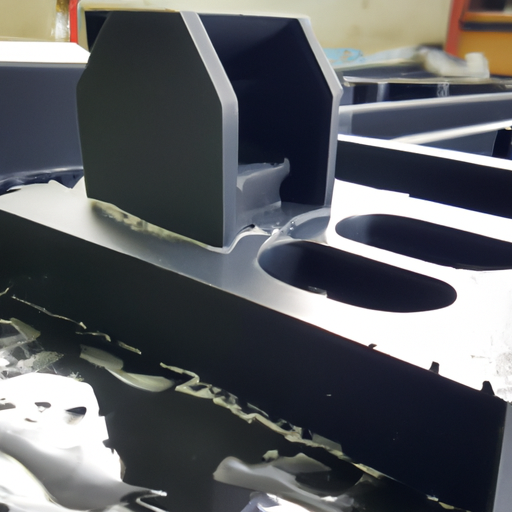

La première étape du processus de moulage par injection de plastique est la conception et la création du moule. Cela implique l’utilisation d’un logiciel de conception assistée par ordinateur (CAO) pour créer un modèle 3D du produit souhaité. Le moule est ensuite usiné ou imprimé en 3D en utilisant le modèle CAO comme guide. Le moule est généralement fabriqué en acier ou en aluminium, car ces matériaux peuvent résister aux températures et pressions élevées impliquées dans le processus de moulage par injection.

Une fois le moule prêt, l’étape suivante est la préparation de la matière plastique. Le plus souvent, les thermoplastiques sont utilisés dans le moulage par injection en raison de leur capacité à être fondus et refondus sans subir de modification chimique significative. La matière plastique se présente généralement sous la forme de petites pastilles ou granulés, qui sont introduits dans une trémie puis chauffés jusqu’à l’état fondu dans une machine de moulage par injection de plastique.

La machine de moulage par injection se compose d’un cylindre, d’une vis et d’une unité de serrage du moule. La matière plastique est introduite dans le fût, où elle est chauffée et mélangée par la vis rotative. Le plastique fondu est ensuite injecté dans la cavité du moule sous haute pression, remplissant toute la cavité et prenant la forme du moule. Le moule est maintenu fermé par l’unité de serrage pour garantir que la matière plastique ne s’échappe pas pendant le processus d’injection.

Une fois la cavité du moule remplie, la matière plastique peut refroidir et se solidifier à l’intérieur du moule. C’est ce qu’on appelle la phase de refroidissement et dure généralement de quelques secondes à quelques minutes, selon la taille et la complexité du produit. Le refroidissement est une étape critique du processus, car il détermine la forme finale et la qualité de la pièce moulée. Un refroidissement adéquat garantit que la pièce ne se déforme pas et qu’elle présente la précision dimensionnelle souhaitée.

Après la phase de refroidissement, le moule est ouvert et la pièce moulée est éjectée de la cavité du moule. Cela se fait soit manuellement, soit à l’aide d’un système d’éjection automatisé, en fonction de la taille et de la complexité de la pièce. Le moule est ensuite refermé et le processus est répété pour produire davantage de pièces.

Le moulage par injection de plastique offre plusieurs avantages par rapport aux autres procédés de fabrication. Il permet la production de formes complexes avec une grande précision et répétabilité. Il permet également d’utiliser une large gamme de matières plastiques, donnant ainsi aux fabricants la possibilité de choisir le matériau le plus adapté à leur application spécifique. De plus, le moulage par injection est un processus très efficace, avec un minimum de déchets de matériaux et des cycles de production rapides.

En conclusion, le moulage par injection de moules en plastique est un processus fondamental dans l’industrie manufacturière. Cela implique la conception et la création d’un moule, la préparation de la matière plastique et l’injection du plastique fondu dans la cavité du moule. Les phases de refroidissement et d’éjection complètent le processus, aboutissant à une pièce moulée finie. Comprendre les bases du moulage par injection de moules en plastique est crucial pour toute personne impliquée dans la production de produits en plastique, car cela permet une fabrication efficace et de haute qualité.