プラスチック部品製造プロセスの利点:効率と品質を最大化する方法

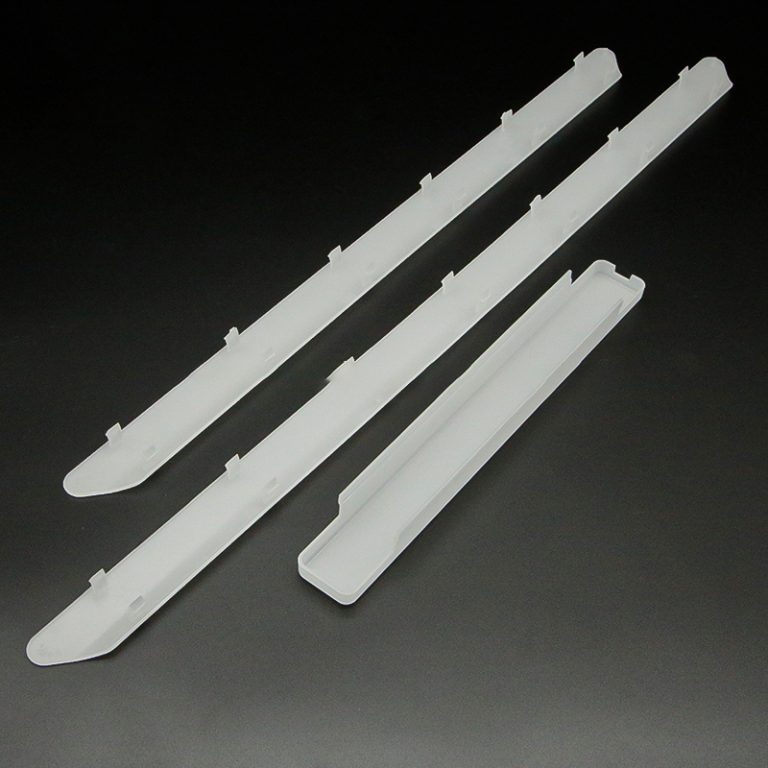

| 製品名 | カラー |

| プラスチック射出成形部品 | OEM/ODM |

| 製品名 | カラー |

| プラスチック射出成形部品 | OEM/ODM |

プラスチック部品と金属部品の CNC 加工の利点: コンピュータ制御による製造の利点を探る CNC 加工は、プラスチックおよび金属部品の製造に革命をもたらしたコンピューター制御の製造プロセスです。このプロセスは、従来の製造方法に比べて多くの利点があるため、近年ますます人気が高まっています。 CNC 加工の主な利点の 1 つはその精度です。コンピューター制御のプロセスにより、正確な測定と切断が可能になり、正確な仕様で部品が製造されることが保証されます。これにより、手動による測定や調整の必要性がなくなり、より効率的でコスト効率の高い生産プロセスが実現します。さらに、CNC 加工では、従来の製造方法では実現が困難または不可能な、複雑な形状や複雑な詳細を備えた部品を製造できます。 CNC 加工のもう 1 つの利点は、その多用途性です。このプロセスは、プラスチック、金属、複合材料など、さまざまな材料から部品を製造するために使用できます。これにより、部品の設計と製造における柔軟性が高まるだけでなく、独自の特性を備えた部品を製造できるようになります。さらに、CNC 機械加工を使用すると、滑らかで光沢のあるものから粗くテクスチャーのあるものまで、さまざまな仕上げの部品を製造できます。 CNC 機械加工には他にも多くの利点があります。このプロセスは高度に自動化されているため、生産時間が短縮され、人件費が削減されます。さらに、CNC 加工は比較的クリーンなプロセスであり、廃棄物が最小限に抑えられ、危険な物質の必要性が減ります。最後に、CNC 加工は再現性の高いプロセスであり、最小限の変動で同一の部品を製造できます。 全体として、CNC 加工は、正確な仕様のプラスチックおよび金属部品を製造するための効率的かつコスト効率の高い方法です。このプロセスには、精度、多用途性、自動化、清浄性、再現性など、従来の製造方法に比べて多くの利点があります。その結果、CNC 機械加工はプラスチックや金属部品の製造においてますます一般的な選択肢となっています。 製品名 カラー プラスチック射出成形部品 OEM/ODM

プラスチックの種類とその用途 プラスチックは、何十年にもわたってさまざまな用途に使用されてきた多用途の素材です。軽量で耐久性があり、コスト効率が高いため、多くの製品にとって理想的な選択肢です。しかし、すべてのプラスチックが同じように作られているわけではありません。プラスチックの種類が異なれば、特性や用途も異なります。ここでは、さまざまな種類のプラスチックとその用途について説明します。 ポリエチレン (PE) は、最も一般的な種類のプラスチックです。食品包装、ボトル、容器、玩具など幅広い製品の製造に使用されています。パイプ、断熱材、自動車部品の製造にも使用されます。 ポリプロピレン (PP) は、容器、包装、自動車部品の製造によく使用される、丈夫で軽量なプラスチックです。カーペット、ロープ、布地の製造にも使用されます。 ポリ塩化ビニル (PVC) は、パイプ、窓枠、床材の製造によく使用される、強くて耐久性のあるプラスチックです。医療機器、玩具、包装材の製造にも使用されます。 ポリスチレン (PS) は、包装材、断熱材、発泡製品の製造によく使用される軽量プラスチックです。使い捨てのカトラリーやカップの製造にも使用されます。 アクリロニトリル ブタジエン スチレン (ABS) は、自動車部品、電子部品、玩具の製造によく使用される、強力で耐熱性のプラスチックです。 ポリカーボネート (PC) は、眼鏡の製造によく使用される、強力で透明なプラスチックです。 CD、DVD。医療機器や自動車部品の製造にも使用されています。 製品名 カラー プラスチック射出成形部品 OEM/ODM これらは、さまざまな種類のプラスチックとその用途のほんの一部です。各種類のプラスチックには独自の特性と用途があるため、用途に適した種類を選択することが重要です。 プラスチック部品をリサイクルするメリット

貴社のビジネスにおけるカスタムプラスチック成形射出部品の利点 カスタムのプラスチック成形射出部品は、ビジネスの効率と生産性を向上させる優れた方法です。適切な射出成形プロセスを使用すると、お客様の正確な仕様に合わせて調整された部品を作成でき、部品が最高の品質であり、お客様のニーズを正確に満たすことが保証されます。これは時間とお金を節約し、ビジネスの全体的なパフォーマンスを向上させるのに役立ちます。 射出成形は、溶融したプラスチックを金型に射出して部品を作成するプロセスです。このプロセスは、高度な精度と精度で部品を製造できるため、非常に効率的でコスト効率が高くなります。このプロセスでは、複雑な形状や複雑な詳細を備えた部品の製造も可能になります。これにより、ビジネスの正確なニーズを満たすようにカスタマイズされた部品を作成するのに最適です。 カスタムのプラスチック成形射出部品もコスト削減に役立ちます。射出成形を使用すると、従来の製造方法よりもコスト効率の高い部品を作成できます。これは、プロセスがより効率的で、必要なリソースが少なくなるためです。さらに、プロセスが高速化され、より短い時間で部品を製造できるようになります。これにより、人件費を節約し、部品の製造にかかる時間を短縮できます。 カスタムのプラスチック成形射出部品は、製品の品質の向上にも役立ちます。射出成形を使用することで、より耐久性と信頼性の高い部品を作成できます。これは、製品が最高の品質であり、仕様を正確に満たしていることを確認するのに役立ちます。さらに、このプロセスは見た目がより美しい部品を作成するのに役立ち、より多くの顧客を引き付け、売上を増やすのに役立ちます。 製品名 当社のサービス プラスチック射出成形部品 ワンストップサービス 最後に、カスタムのプラスチック成形射出部品は、製品の安全性の向上に役立ちます。射出成形を使用すると、摩耗や破損に対する耐性がより高い部品を作成できるため、製品の故障のリスクを軽減できます。さらに、このプロセスは、腐食やその他の環境要因に対する耐性が高い部品を作成するのに役立ち、製品を損傷から保護するのに役立ちます。 カスタムのプラスチック成形射出部品は、製品の効率と生産性を向上させる優れた方法です。仕事。射出成形を使用すると、お客様の仕様に正確に合わせた部品を作成でき、最高の品質を確保し、お客様のニーズを正確に満たすことができます。これは時間とお金を節約し、ビジネスの全体的なパフォーマンスを向上させるのに役立ちます。

カスタムプラスチックカーパーツの利点:あなたの車を最大限に活用する方法 カスタムのプラスチック製自動車部品は、あなたの車を最大限に活用するための素晴らしい方法です。車の外観をアップグレードしたい場合でも、性能を向上させたい場合でも、カスタム プラスチック パーツは独自のソリューションを提供します。カスタム グリルやスポイラーからインテリア トリムや照明に至るまで、カスタム プラスチック パーツは車の性能を最大限に引き出すのに役立ちます。ここでは、カスタム プラスチック製自動車パーツの利点と、それを最大限に活用する方法をいくつか紹介します。 素材の選定 サイズ ABS/PET/PEEK/etc. カスタマイズ カスタムプラスチック自動車部品の主な利点の 1 つは、多くの場合、金属製の部品よりも手頃な価格であることです。カスタム プラスチック部品は通常、ABS プラスチック、ポリカーボネート、ポリウレタンなどのさまざまな材料で作られています。これらの素材は金属よりも費用対効果が高いことが多いため、お金を節約したい人にとっては素晴らしい選択肢となります。さらに、カスタム プラスチック パーツは金属パーツよりも軽いことが多いため、燃料効率の向上に役立ちます。 カスタム プラスチック製自動車パーツは、あなたの車にユニークな外観を与えることもできます。カスタム グリルやスポイラーからインテリア トリムや照明に至るまで、カスタム プラスチック パーツは、車のユニークな外観を作成するのに役立ちます。クラシックな外観を探している場合でも、よりモダンなものを探している場合でも、カスタム プラスチック パーツは、希望する外観を実現するのに役立ちます。 最後に、カスタム プラスチック カー パーツは、車両のパフォーマンスの向上にも役立ちます。カスタムの吸気および排気システムからサスペンション コンポーネントやブレーキに至るまで、カスタムのプラスチック部品は車両の性能を最大限に引き出すのに役立ちます。車のパフォーマンスをアップグレードすると、ハンドリング、加速、ブレーキが向上します。 車の性能を最大限に活用するには、カスタム プラスチック製の車のパーツが最適な選択肢となります。パフォーマンスの向上からユニークな外観まで、カスタム プラスチック パーツは車両を最大限に活用するのに役立ちます。カスタム プラスチック パーツを最大限に活用するには、利用可能なさまざまな材料を必ず調べて、信頼できるサプライヤーを見つけてください。さらに、あなたの車に最高品質の部品を確実に入手できるように、必ずレビューを読んで質問してください。適切なカスタム プラスチック パーツを使用すると、車両を最大限に活用し、パフォーマンスの向上とユニークな外観を楽しむことができます。

射出成形工程におけるプラスチック原料の重要性 プラスチック原料は射出成形プロセスにおいて重要な役割を果たします。射出成形は、小さな部品から大型で複雑な部品に至るまで、幅広いプラスチック製品の製造に使用される製造技術です。このプロセスの成功は、使用するプラスチック原材料の品質と特性に大きく依存します。 射出成形用のプラスチック原材料を選択する際に考慮すべき重要な要素の 1 つは、メルト フロー インデックス (MFI) です。 MFI は、射出成形プロセス中にプラスチック材料が金型キャビティに流れ込みやすいことを指します。製品が異なれば、そのサイズ、形状、複雑さに応じて、必要な MFI 値も異なります。たとえば、壁が薄い製品や複雑なデザインの製品では、金型キャビティを適切に充填するために、MFI の高いプラスチック材料が必要です。 プラスチック原材料のもう 1 つの重要な特性は、その粘度です。粘度は、材料の流れに対する抵抗を決定します。最適な流動を実現し、金型キャビティを完全に充填するには、適切な粘度のプラスチック材料を選択することが重要です。粘度が低すぎると、材料の流動が速すぎて、充填が不完全になったり、バリが発生したりする可能性があります。一方、粘度が高すぎると、材料が適切に流動せず、最終製品にボイドやヒケが発生する可能性があります。 さらに、プラスチック原料の熱特性も射出成形では重要です。材料は、容易な溶融、適切な流動、固化を確保するために、適切な融点と広い処理温度範囲を備えている必要があります。融点が低すぎると、射出成形プロセス中に材料が劣化したり燃えたりする可能性があります。逆に、融点が高すぎると、材料を溶解するのに過剰なエネルギーと時間が必要となり、サイクル時間が長くなり、生産性が低下する可能性があります。 物理的特性に加えて、プラスチック原材料の化学組成も同様に重要です。材料は化学的に安定しており、熱、湿気、その他の環境要因にさらされた場合でも劣化しにくいものでなければなりません。これは、要求の厳しい用途で使用されたり、過酷な条件にさらされる製品にとって特に重要です。化学的に安定したプラスチック材料を選択すると、最終製品の寿命と信頼性が保証されます。 さらに、プラスチック原材料の機械的特性を考慮する必要があります。材料は、意図された用途や潜在的な応力や衝撃に耐えるために必要な強度、靭性、柔軟性を備えている必要があります。また、射出成形プロセスの冷却および固化段階での反りや歪みを防ぐために、優れた寸法安定性を示す必要もあります。 当社のサービス サイズ ワンストップサービス カスタマイズ 結論として、プラスチック原材料の選択は射出成形プロセスにおいて最も重要です。メルト フロー インデックス、粘度、熱特性、化学組成、機械的特性はすべて、最終製品の成功と品質に貢献します。これらの要素を慎重に検討し、適切なプラスチック材料を選択することで、メーカーは効率的な生産、一貫した製品品質、顧客満足度を確保できます。

小物部品に70gプラスチック射出成形を使用するメリット プラスチック射出成形は、溶融したプラスチック材料を金型キャビティに射出する、広く使用されている製造プロセスです。このプロセスは、小さな部品から大きな製品まで、幅広いプラスチック部品の製造に一般的に使用されます。プラスチック射出成形の成功を決定する重要な要素の 1 つは、作業に適した材料と適切な機械の選択です。この記事では、小型部品に 70g プラスチック射出成形を使用する利点について説明します。 小型部品に 70g プラスチック射出成形を使用する主な利点の 1 つは、達成できる精度と精度です。機械と金型のサイズが小さくなると、溶融プラスチック材料の流れを制御し、最終製品が希望の仕様を確実に満たすことが容易になります。このレベルの精度は、厳しい公差や複雑な細部が必要な小型部品を製造する場合に非常に重要です。 小型部品に 70g プラスチック射出成形を使用するもう 1 つの利点は、プロセスの費用対効果です。機械や金型が小型になると、動作に必要な材料やエネルギーが少なくなり、メーカーにとっては大幅なコスト削減につながる可能性があります。さらに、部品の小型化に伴うサイクル タイムの短縮により、生産性が向上し、納期が短縮されます。 70g プラスチック射出成形は、精度とコスト効率に加えて、設計の多用途性と柔軟性を提供します。小型部品は幅広い形状、サイズ、構成で製造できるため、メーカーは特定のニーズに合わせたカスタム ソリューションを作成できます。この柔軟性は、従来の製造方法では簡単に製造できない独自の部品や複雑な部品を必要とする業界にとって特に重要です。 さらに、70g プラスチック射出成形は、無駄を最小限に抑え、製造時の環境への影響を軽減する高効率なプロセスです。各部品の製造に必要な量の材料のみを使用することで、メーカーはスクラップを最小限に抑え、二酸化炭素排出量を削減できます。さらに、プラスチック材料をリサイクルして再利用できるため、プロセスの持続可能性がさらに高まります。 製品名 当社のサービス プラスチック射出成形部品 ワンストップサービス 全体的に、小型部品に 70g プラスチック射出成形を使用する利点は、高品質でコスト効率の高いコンポーネントの製造を求めるメーカーにとって魅力的な選択肢となります。プロセスの精度、費用対効果、多用途性、効率性により、自動車やエレクトロニクスから医療や消費財に至るまで、幅広い業界にとって貴重なツールとなっています。 結論として、70g プラスチック射出成形は製造業者に多くのメリットをもたらします。小さな部品を正確かつ効率的に生産することを目指しています。作業に適した材料と機械を選択することで、メーカーはコストと環境への影響を最小限に抑えながら高品質の結果を達成できます。複雑なコンポーネントを製造する場合でも、カスタム デザインを製造する場合でも、70g プラスチック射出成形は小型部品の製造に多用途で信頼性の高いソリューションです。