Table of Contents

コンピュータ部品におけるプラスチック射出成形のメリットを探る

コンピュータ部品のプラスチック射出成形の費用対効果を分析

Table of Contents

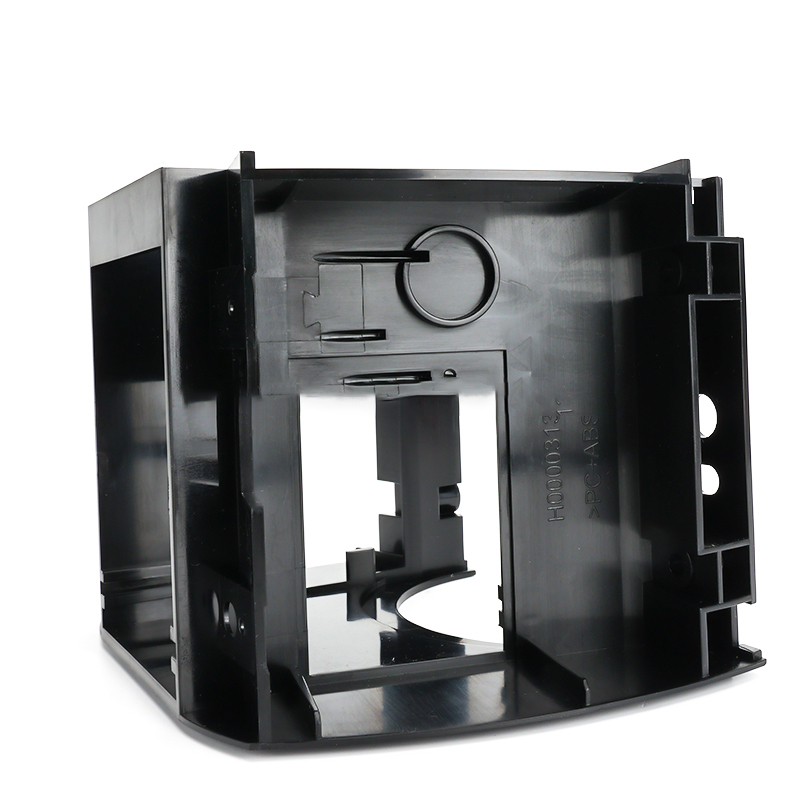

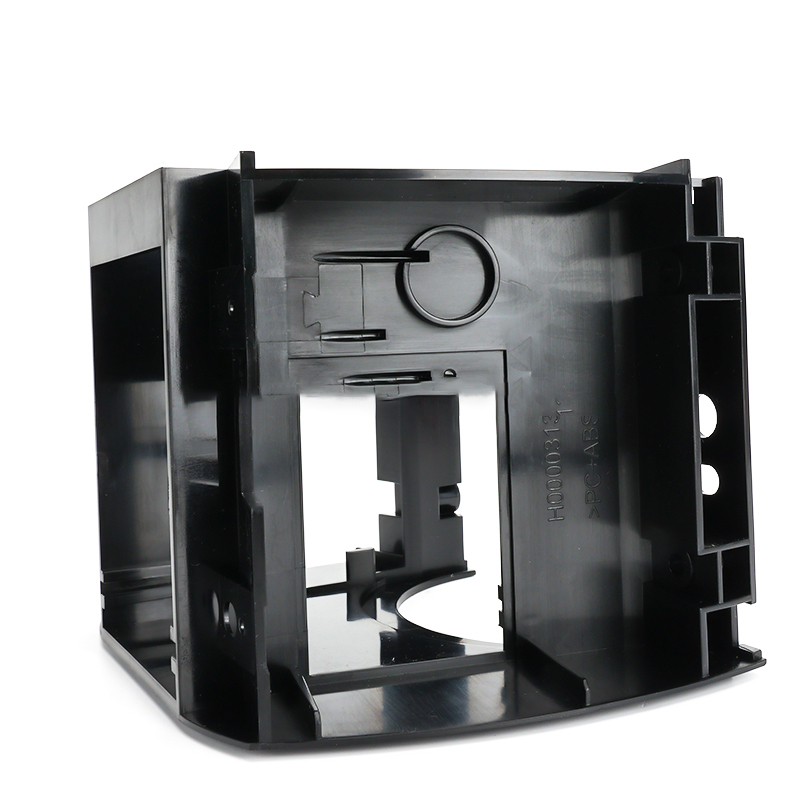

プラスチック射出成形におけるアルミ金型のメリット プラスチック射出成形は、溶融したプラスチック材料を金型キャビティに射出する、広く使用されている製造プロセスです。金型は、製造されるプラスチック部品の最終形状と特性を決定するため、このプロセスにおいて重要なコンポーネントです。プラスチック射出成形にはさまざまな種類の金型が使用されますが、アルミニウム金型は多くのメーカーにとって最も人気のある選択肢の 1 つです。この記事では、プラスチック射出成形でアルミニウム金型を使用する利点について説明します。 アルミニウム金型の主な利点の 1 つは、優れた熱伝導性です。アルミニウムは伝導性の高い材料であるため、溶融したプラスチック材料から熱を迅速かつ効率的に逃がすことができます。これにより、冷却時間が短縮され、サイクル時間が短縮され、最終的に全体の生産効率が向上します。さらに、アルミニウム金型の優れた熱伝導率は、最終プラスチック部品の反りや歪みを防ぎ、高い寸法精度と一貫性を保証します。 プラスチック射出成形でアルミニウム金型を使用するもう 1 つの利点は、軽量であることです。アルミ金型はスチール金型に比べて大幅に軽量なため、取り扱いや射出成形機への取り付けが容易になります。これにより、オペレーターは重機を必要とせずに金型を迅速に交換して生産運転を開始できるため、セットアップ時間の短縮と生産性の向上につながります。アルミニウム金型は軽量であるため、射出成形機の磨耗も軽減され、寿命が延び、メンテナンスコストも削減されます。 アルミニウム金型は、熱伝導性と軽量性に加えて、優れた耐食性も備えています。アルミニウムは本来錆びや腐食に強いため、湿気や化学薬品にさらされることが多いプラスチック射出成形用途に最適です。この耐食性はアルミニウム金型の寿命を延ばし、厳しい製造環境において長期的な信頼性と性能を保証するのに役立ちます。 さらに、アルミニウム金型は熱安定性が高いことで知られています。アルミニウムは熱膨張係数が低いため、射出成形プロセス中に温度変動にさらされた場合でも伸縮が最小限に抑えられます。この熱安定性は、最終プラスチック部品の厳しい公差と寸法精度の維持に役立ち、生産工程全体にわたって一貫した品質と性能を保証します。 プラスチック射出成形でアルミニウム金型を使用するもう 1 つの利点は、費用対効果が高いことです。アルミニウム金型はスチール金型に比べて初期コストが高くなりますが、サイクルタイムの短縮、生産性の向上、メンテナンスコストの削減という点で長期的には大幅な節約が可能です。アルミニウム金型に関連する冷却時間の短縮とサイクル時間の短縮により、生産量が増加し、エネルギー消費量が削減され、メーカーの全体的なコスト削減につながります。 製品名 カラー プラスチック射出成形部品 OEM/ODM 結論として、アルミニウム金型はプラスチック射出成形業界のメーカーにさまざまなメリットをもたらします。優れた熱伝導性と軽量性から耐食性と高い熱安定性に至るまで、アルミニウム金型は、厳しい公差と寸法精度を備えた高品質のプラスチック部品を製造するためのコスト効率の高いソリューションを提供します。プラスチック射出成形用途にアルミニウム金型を選択することで、メーカーは生産効率を向上させ、サイクルタイムを短縮し、最終製品の一貫した品質を達成できます。 プラスチック製品の射出成形金型を作成する際に避けるべきよくある設計ミス プラスチック射出成形は、プラスチック部品を大量に生産するために広く使用されている製造プロセスです。このプロセスでは、溶融したプラスチック材料を金型キャビティに射出し、そこで冷却して固化して目的の形状を形成します。金型の設計は、射出成形プロセスの成功に重要な役割を果たします。よくある設計ミスは、最終製品の欠陥、生産コストの増加、製造プロセスの遅延につながる可能性があります。この記事では、プラスチック製品の射出成形金型を作成する際に避けるべきよくある設計ミスについて説明します。 射出成形で最もよくある設計ミスの 1 つは、抜き勾配が不適切であることです。抜き勾配角度は、金型キャビティから成形部品を取り出しやすくするために必要です。十分な抜き勾配がないと、部品が金型に引っかかり、生産の遅れやコストの増加につながる可能性があります。パーツを簡単に取り出せるように抜き勾配が適切に設計されていることを確認することが重要です。 もう 1 つのよくある設計ミスは、金型設計での鋭い角やエッジの使用です。鋭い角があると成形品に応力が集中し、亀裂や歪みが発生する可能性があります。応力を均等に分散し、最終製品の欠陥を防ぐために、金型設計で丸いコーナーとエッジを使用することが重要です。 アンダーカットは、射出成形におけるもう 1 つのよくある設計ミスです。アンダーカットは、金型キャビティからの突き出しを妨げる部品上の特徴です。アンダーカットに対応し、部品を簡単に取り出せるように、スライドやリフターなどの適切な機構を備えた金型を設計することが重要です。 不適切な冷却は、射出成形におけるもう 1 つのよくある設計ミスです。プラスチック材料を均一に固化させ、反りやヒケなどの欠陥を防ぐには、適切な冷却が不可欠です。成形プロセス中に部品を効率的に冷却するには、適切な冷却チャネルを備えた金型を設計することが重要です。 ゲート設計は、射出成形金型設計のもう 1 つの重要な側面です。ゲートは、溶融プラスチック材料が金型キャビティに射出されるポイントです。不適切なゲート設計は、流量の制限、金型キャビティの不均一な充填、および最終製品の欠陥を引き起こす可能性があります。金型キャビティの適切な充填とプラスチック材料の均一な分布を確保するには、ゲートの設計を慎重に検討することが重要です。 射出成形金型の設計では、壁の厚さも重要な考慮事項の 1 つです。壁の厚さにばらつきがあると、最終製品に不均一な冷却、反り、ヒケが発生する可能性があります。成形品の一貫した品質を確保するには、均一な肉厚で金型を設計することが重要です。 結論として、プラスチック製品用の高品質の射出成形金型を作成するには、よくある設計ミスを避けることが不可欠です。抜き勾配、コーナーとエッジの設計、アンダーカット、冷却、ゲート設計、肉厚に注意を払うことで、メーカーは射出成形プロセスを確実に成功させ、欠陥のないプラスチック部品を製造できます。これらの設計面を慎重に検討することは、射出成形プロセスの最適化、生産コストの削減、最終製品の品質の向上に役立ちます。

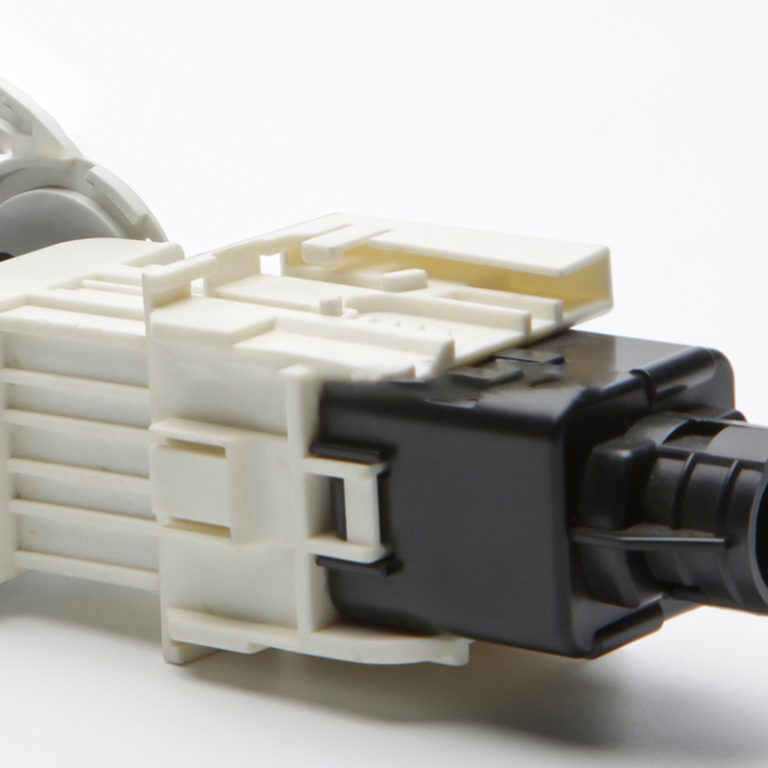

射出成形プラスチック部品における厳しい公差のメリットを探る プロセスの最適化により射出成形プラスチック部品の一貫した公差を実現する方法 素材の選定 カラー PP/PC/ABS/PET/PEEK/etc. OEM/ODM

Certainly! Here’s an overview of custom prototype model making and the rapid prototyping process:Custom Prototype Model Makers: 1.Services Offered: Prototype model makers specialize in creating custom prototypes based on client specifications. They typically work with a variety of materials such as plastics, metals (including aluminum), and composites.2.Capabilities: 3.CAD Design: They can work from your CAD…

耐久性を最大限に高める ABS プラスチック部品の設計と製造方法 耐久性を最大限に高める ABS プラスチック部品を設計および製造するには、材料特性と部品の設計を慎重に検討する必要があります。 ABS プラスチックは、強度、剛性、耐衝撃性で知られる熱可塑性ポリマーです。また、比較的軽量でコスト効率が高いため、多くの用途で人気があります。 当社のサービス サイズ ワンストップサービス カスタマイズ ABS プラスチック部品を設計するときは、部品の用途と使用される環境を考慮することが重要です。これは、最大限の耐久性を確保するために最適な材料特性と設計機能を決定するのに役立ちます。たとえば、部品が高温にさらされる場合は、高温用途向けに定格された ABS プラスチックのグレードを選択することが重要です。 耐久性を最大限に高めるために、部品の設計も最適化する必要があります。これには、壁の厚さ、部品のサイズと形状、部品が受ける応力の種類を考慮することが含まれます。たとえば、パーツが高レベルの応力にさらされる場合は、その応力に確実に耐えられるように、より厚い壁と強化領域を備えたパーツを設計することが重要です。 ABS プラスチック部品を製造する場合は、適切な機器とプロセス。射出成形は、部品の形状とサイズを正確に制御できるため、ABS プラスチック部品を製造する最も一般的な方法です。部品が最高の品質と耐久性で製造されるようにするには、適切な成形材料と潤滑剤を使用することも重要です。 最後に、部品が製造後に検査して、希望の仕様を満たしていることを確認することが重要です。これには、部品の形状やサイズに欠陥や不一致がないかを確認することが含まれます。問題が見つかった場合は、部品を使用する前に対処する必要があります。 部品の材料特性と設計を慎重に検討し、適切な製造装置とプロセスを使用することで、ABS プラスチック部品の設計と製造が可能になります。最大限の耐久性を実現します。 カスタムパーツや試作品にABS樹脂を使用するメリット

プラスチック製品のカスタム射出成形のメリット プラスチック成形のカスタム射出は、高品質のプラスチック製品を正確かつ効率的に生産できるようにすることで、製造業界に革命をもたらしたプロセスです。カスタム射出成形では、金型を使用して溶融プラスチックを目的の形状に成形し、耐久性があり、一貫性があり、コスト効率の高い製品が得られます。プラスチック製品にカスタム射出成形を使用することには多くの利点があるため、さまざまな業界のメーカーにとって人気の選択肢となっています。 カスタム射出成形の主な利点の 1 つは、複雑な形状や複雑なデザインを簡単に作成できることです。このプロセスで使用される金型は、製品の特定の要件を満たすようにカスタマイズできるため、他の製造方法では実現が困難または不可能な、ユニークで革新的なデザインの生産が可能になります。この設計の柔軟性は、精度とカスタマイズが不可欠な自動車、エレクトロニクス、医療機器などの業界にとって特に価値があります。 設計の柔軟性に加えて、カスタム射出成形により、優れた再現性と製品品質の一貫性が実現します。自動化された機械とコンピューター制御のプロセスを使用することで、各製品が金型の正確な仕様に従って製造され、最終製品の均一性と信頼性が保証されます。このレベルの一貫性は、航空宇宙や防衛など、製品寸法のわずかな違いが重大な結果をもたらす可能性がある、品質基準への厳密な準拠を必要とする業界にとって非常に重要です。 素材の選定 サイズ ABS/PET/PEEK/etc. カスタマイズ カスタム射出成形は、プラスチック製品のコスト効率の高い製造ソリューションでもあります。プロセスの生産効率が高いため、大量の製品を迅速かつ効率的に製造でき、人件費と全体の生産時間が削減されます。さらに、射出成形で熱可塑性プラスチックを使用すると、材料の無駄が最小限に抑えられるため、製造コストがさらに削減され、製造業者にとって環境に優しい選択肢となります。 カスタム射出成形のもう 1 つの利点は、さまざまな特徴や機能を 1 つの製品に組み込めることです。 。マルチキャビティ金型と高度なツーリング技術を使用することで、メーカーは複数のコンポーネントを含む複雑な部品を 1 回の操作で製造でき、組み立て時間とコストを削減できます。この機能は、家庭用電化製品や医療機器など、複雑で統合された製品設計を必要とする業界にとって特に有利です。 さらに、カスタム射出成形により、摩耗、腐食、耐久性に優れた高品質で耐久性のあるプラスチック製品の生産が可能になります。そしてインパクト。成形プロセスで先進的な材料と添加剤を使用すると、プラスチック製品の強度、柔軟性、寿命が向上し、幅広い用途や環境に適した製品になります。この耐久性は、自動車、産業、屋外機器など、過酷な条件に耐える製品が必要な業界にとって特に重要です。 結論として、カスタム射出成形は、高品質のプラスチック製品を精度、効率、費用対効果で生産しようとしているメーカーに多くのメリットをもたらします。このプロセスにより、複雑な設計の作成、一貫した製品品質、コスト効率の高い生産が可能になり、幅広い業界にとって多用途で信頼性の高い製造ソリューションとなります。カスタム射出成形の利点を活用することで、メーカーは設計の柔軟性、製品の一貫性、コスト削減を実現し、最終的に市場での競争力を高めることができます。

プラスチック射出成形金型製造におけるシリコーンゴム成形体のメリット プラスチック射出成形は、プラスチック部品を大量に生産するために広く使用されている製造プロセスです。これには、溶融したプラスチック材料を金型キャビティに射出することが含まれ、そこで冷却および固化して目的の形状を形成します。ただし、スチールやアルミニウムで作られた従来の金型は、製造に高価で時間がかかる場合があります。ここで、プラスチック射出成形金型製造の費用対効果が高く効率的な代替品として、シリコーン ゴム成形が登場します。 シリコーン ゴム成形は、スチールやアルミニウムなどの従来の材料の代わりにシリコーン ゴムを使用して金型を作成するプロセスです。この方法はプラスチック射出成形金型の製造にいくつかの利点をもたらし、製造業者の間で人気のある選択肢となっています。 プラスチック射出成形金型の製造にシリコーン ゴム成形を使用する主な利点の 1 つは、その費用対効果です。シリコーンゴム型は通常、従来の金型よりも製造コストが低いため、製造コストを削減したいメーカーにとってはより手頃な選択肢となります。さらに、シリコーン ゴム成形品は従来の金型よりも寿命が長いため、長期にわたるコストのさらなる削減に役立ちます。 シリコーン ゴム成形品のもう 1 つの利点は、その柔軟性と多用途性です。シリコーンゴム型は簡単にカスタマイズして複雑な形状やデザインを作成できるため、複雑なプラスチック部品の製造に最適です。この柔軟性により、メーカーは、コストと時間のかかる再工具を必要とせずに、金型設計を迅速かつ簡単に変更できるようになります。 シリコーン ゴム成形は、費用対効果と柔軟性に加えて、部品の品質も向上します。シリコーン ゴム型は高レベルの詳細と精度を提供し、欠陥や欠陥のないプラスチック部品が得られます。この高レベルの精度により、各部品が必要な仕様を確実に満たし、より一貫性と信頼性の高い最終製品が得られます。 さらに、シリコーンゴム型は従来の型に比べて生産時間が短縮されます。シリコーンゴム型の柔軟性と多用途性により、型の作成と生産が迅速化され、リードタイムが短縮され、全体的な効率が向上します。これは、厳しい納期を遵守し、生産量を増加させたいと考えている製造業者にとって特に有益です。 シリコーン ゴム成形品は、プラスチック射出成形金型の製造にとって環境上の利点ももたらします。シリコーンゴムはリサイクル可能な材料であるため、金型製造においてより持続可能な選択肢となります。さらに、シリコーン ゴム型は製造プロセス中に発生する廃棄物が少ないため、プラスチック射出成形型の製造による環境への影響がさらに軽減されます。 素材の選定 カラー PP/PC/ABS/PET/PEEK/etc. OEM/ODM 全体的に、プラスチック射出成形金型の製造にシリコーンゴム成形を使用する利点は明らかです。費用対効果と柔軟性から部品品質の向上と生産時間の短縮に至るまで、シリコーン ゴム型は生産プロセスの合理化とコスト削減を目指すメーカーにさまざまな利点をもたらします。環境上の利点と多用途性を備えたシリコーン ゴム成形品は、今日のペースの速い製造業で競争力を維持したいと考えている製造業者にとって賢明な選択です。