自動車製造におけるプラスチック部品の活用メリット

| 製品名 | カラー |

| プラスチック射出成形部品 | OEM/ODM |

| 製品名 | カラー |

| プラスチック射出成形部品 | OEM/ODM |

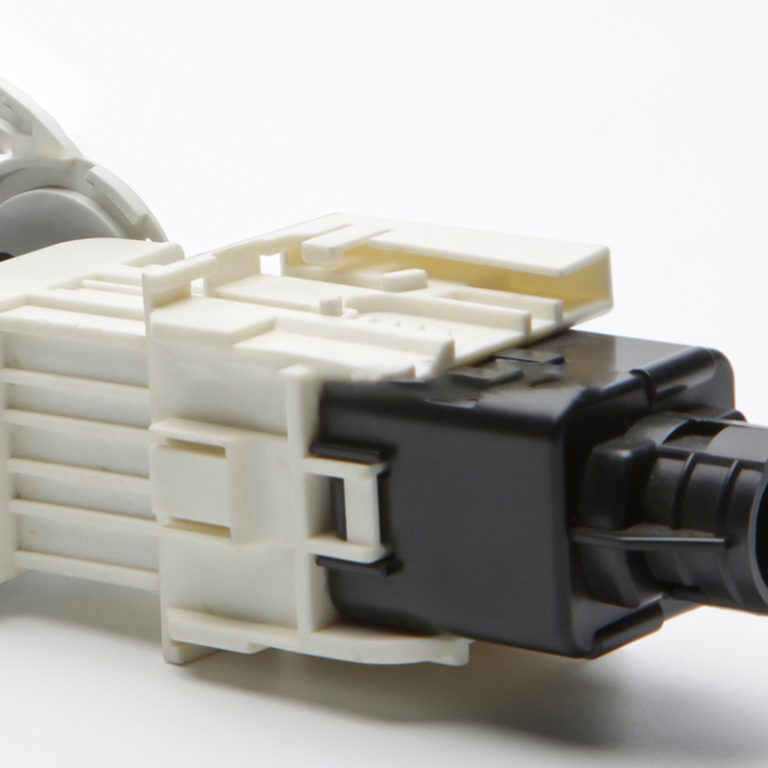

プラスチック射出成形におけるアルミ金型のメリット プラスチック射出成形は、溶融したプラスチック材料を金型キャビティに射出する、広く使用されている製造プロセスです。金型は、製造されるプラスチック部品の最終形状と特性を決定するため、このプロセスにおいて重要なコンポーネントです。プラスチック射出成形にはさまざまな種類の金型が使用されますが、アルミニウム金型は多くのメーカーにとって最も人気のある選択肢の 1 つです。この記事では、プラスチック射出成形でアルミニウム金型を使用する利点について説明します。 アルミニウム金型の主な利点の 1 つは、優れた熱伝導性です。アルミニウムは伝導性の高い材料であるため、溶融したプラスチック材料から熱を迅速かつ効率的に逃がすことができます。これにより、冷却時間が短縮され、サイクル時間が短縮され、最終的に全体の生産効率が向上します。さらに、アルミニウム金型の優れた熱伝導率は、最終プラスチック部品の反りや歪みを防ぎ、高い寸法精度と一貫性を保証します。 プラスチック射出成形でアルミニウム金型を使用するもう 1 つの利点は、軽量であることです。アルミ金型はスチール金型に比べて大幅に軽量なため、取り扱いや射出成形機への取り付けが容易になります。これにより、オペレーターは重機を必要とせずに金型を迅速に交換して生産運転を開始できるため、セットアップ時間の短縮と生産性の向上につながります。アルミニウム金型は軽量であるため、射出成形機の磨耗も軽減され、寿命が延び、メンテナンスコストも削減されます。 アルミニウム金型は、熱伝導性と軽量性に加えて、優れた耐食性も備えています。アルミニウムは本来錆びや腐食に強いため、湿気や化学薬品にさらされることが多いプラスチック射出成形用途に最適です。この耐食性はアルミニウム金型の寿命を延ばし、厳しい製造環境において長期的な信頼性と性能を保証するのに役立ちます。 さらに、アルミニウム金型は熱安定性が高いことで知られています。アルミニウムは熱膨張係数が低いため、射出成形プロセス中に温度変動にさらされた場合でも伸縮が最小限に抑えられます。この熱安定性は、最終プラスチック部品の厳しい公差と寸法精度の維持に役立ち、生産工程全体にわたって一貫した品質と性能を保証します。 プラスチック射出成形でアルミニウム金型を使用するもう 1 つの利点は、費用対効果が高いことです。アルミニウム金型はスチール金型に比べて初期コストが高くなりますが、サイクルタイムの短縮、生産性の向上、メンテナンスコストの削減という点で長期的には大幅な節約が可能です。アルミニウム金型に関連する冷却時間の短縮とサイクル時間の短縮により、生産量が増加し、エネルギー消費量が削減され、メーカーの全体的なコスト削減につながります。 製品名 カラー プラスチック射出成形部品 OEM/ODM 結論として、アルミニウム金型はプラスチック射出成形業界のメーカーにさまざまなメリットをもたらします。優れた熱伝導性と軽量性から耐食性と高い熱安定性に至るまで、アルミニウム金型は、厳しい公差と寸法精度を備えた高品質のプラスチック部品を製造するためのコスト効率の高いソリューションを提供します。プラスチック射出成形用途にアルミニウム金型を選択することで、メーカーは生産効率を向上させ、サイクルタイムを短縮し、最終製品の一貫した品質を達成できます。 プラスチック製品の射出成形金型を作成する際に避けるべきよくある設計ミス プラスチック射出成形は、プラスチック部品を大量に生産するために広く使用されている製造プロセスです。このプロセスでは、溶融したプラスチック材料を金型キャビティに射出し、そこで冷却して固化して目的の形状を形成します。金型の設計は、射出成形プロセスの成功に重要な役割を果たします。よくある設計ミスは、最終製品の欠陥、生産コストの増加、製造プロセスの遅延につながる可能性があります。この記事では、プラスチック製品の射出成形金型を作成する際に避けるべきよくある設計ミスについて説明します。 射出成形で最もよくある設計ミスの 1 つは、抜き勾配が不適切であることです。抜き勾配角度は、金型キャビティから成形部品を取り出しやすくするために必要です。十分な抜き勾配がないと、部品が金型に引っかかり、生産の遅れやコストの増加につながる可能性があります。パーツを簡単に取り出せるように抜き勾配が適切に設計されていることを確認することが重要です。 もう 1 つのよくある設計ミスは、金型設計での鋭い角やエッジの使用です。鋭い角があると成形品に応力が集中し、亀裂や歪みが発生する可能性があります。応力を均等に分散し、最終製品の欠陥を防ぐために、金型設計で丸いコーナーとエッジを使用することが重要です。 アンダーカットは、射出成形におけるもう 1 つのよくある設計ミスです。アンダーカットは、金型キャビティからの突き出しを妨げる部品上の特徴です。アンダーカットに対応し、部品を簡単に取り出せるように、スライドやリフターなどの適切な機構を備えた金型を設計することが重要です。 不適切な冷却は、射出成形におけるもう 1 つのよくある設計ミスです。プラスチック材料を均一に固化させ、反りやヒケなどの欠陥を防ぐには、適切な冷却が不可欠です。成形プロセス中に部品を効率的に冷却するには、適切な冷却チャネルを備えた金型を設計することが重要です。 ゲート設計は、射出成形金型設計のもう 1 つの重要な側面です。ゲートは、溶融プラスチック材料が金型キャビティに射出されるポイントです。不適切なゲート設計は、流量の制限、金型キャビティの不均一な充填、および最終製品の欠陥を引き起こす可能性があります。金型キャビティの適切な充填とプラスチック材料の均一な分布を確保するには、ゲートの設計を慎重に検討することが重要です。 射出成形金型の設計では、壁の厚さも重要な考慮事項の 1 つです。壁の厚さにばらつきがあると、最終製品に不均一な冷却、反り、ヒケが発生する可能性があります。成形品の一貫した品質を確保するには、均一な肉厚で金型を設計することが重要です。 結論として、プラスチック製品用の高品質の射出成形金型を作成するには、よくある設計ミスを避けることが不可欠です。抜き勾配、コーナーとエッジの設計、アンダーカット、冷却、ゲート設計、肉厚に注意を払うことで、メーカーは射出成形プロセスを確実に成功させ、欠陥のないプラスチック部品を製造できます。これらの設計面を慎重に検討することは、射出成形プロセスの最適化、生産コストの削減、最終製品の品質の向上に役立ちます。

プラスチック機械射出成形の基礎 プラスチック機械射出成形は、溶融プラスチックを金型に射出してさまざまなプラスチック製品を作成する、広く使用されている製造プロセスです。このプロセスは、その効率性、多用途性、費用対効果の高さで知られており、多くの業界で一般的な選択肢となっています。 プラスチック機械射出成形の最初のステップは、金型の設計と作成です。通常、金型はスチールまたはアルミニウムで作られ、最終製品の目的の形状を作成するために精密機械加工されます。金型はキャビティとコアの 2 つの部分で構成されており、完全に嵌合するように設計されています。 金型の準備ができたら、次のステップはプラスチック材料の射出です。プラスチック材料は通常ペレットまたは顆粒の形で、溶融状態に達するまで加熱されます。その後、専用の射出成形機を使用して、高圧下で金型に射出されます。 射出成形機は、プラスチック材料が供給されるホッパーと、材料を金型に押し込むスクリューまたはプランジャーで構成されます。この機械には、プラスチックを溶かすための発熱体と、金型に射出されたプラスチックを固化させるための冷却システムも備えています。 射出プロセス中、溶融したプラスチックは金型のキャビティを満たし、その形状をとります。高圧によりプラスチック材料が金型全体に均一に分散され、均一で高品質の製品が得られます。射出プロセスは迅速で、サイクル時間は製品の複雑さに応じて数秒から数分の範囲です。 プラスチック材料が金型に射出された後、冷却して固化します。これは冷却段階として知られています。冷却時間は、使用するプラスチックの種類、製品のサイズと厚さによって異なります。プラスチックが固まると、金型が開かれ、完成品が取り出されます。 プラスチック機械射出成形には、他の製造プロセスに比べていくつかの利点があります。まず、他の方法では実現が困難または不可能な複雑で入り組んだ形状の製造が可能になります。プロセスの高い精度と再現性により、各製品が次の製品と同一であることが保証されます。 素材の選定 サイズ ABS/PET/PEEK/etc. カスタマイズ さらに、プラスチック機械の射出成形は非常に効率的なプロセスです。自動機械の使用と複数の製品の同時生産能力により、高い生産率と人件費の削減が実現します。また、このプロセスでは、余分なプラスチックはリサイクルして再利用できるため、発生する廃棄物も最小限に抑えられます。 さらに、プラスチック機械射出成形は、費用対効果の高い製造方法です。金型や機械への初期投資は高額になる可能性がありますが、生産単位あたりのコストが低いため、大規模生産には経済的です。高レベルの詳細と複雑さで製品を製造できることにより、最終製品の価値も高まります。 結論として、プラスチック機械射出成形は、さまざまな業界で広く使用されている多用途で効率的な製造プロセスです。複雑な形状を製造できる能力、高精度、コスト効率の高さにより、多くのメーカーに人気があります。技術の進歩により、プロセスは進化し続け、プラスチック製品の製造にさらに多くの可能性をもたらします。

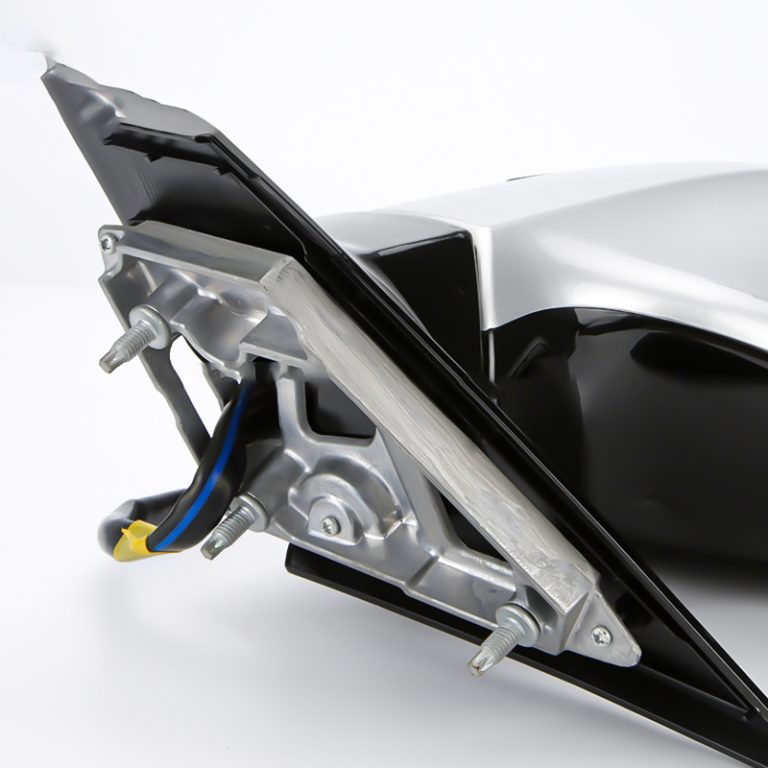

自動車メーカー向けプラスチック自動車部品成形のメリットを探る あなたは自動車メーカーで、生産プロセスを改善する方法をお探しですか?プラスチック自動車部品成形は、あなたが探していた答えかもしれません。この革新的なプロセスは、生産を合理化し、高品質の部品を作成するのに役立つさまざまな利点を提供します。 当社のサービス サイズ ワンストップサービス カスタマイズ 第一に、プラスチック製の自動車部品の成形は信じられないほどコスト効率が高いです。このプロセスに必要な材料と労働力は従来の金属部品の製造よりも少ないため、コストを節約できます。さらに、プラスチック部品は金属よりも軽いため、輸送コストの削減に役立ちます。 第 2 に、プラスチック製の自動車部品の成形は信じられないほど効率的です。このプロセスは高速でセットアップにかかる時間も最小限に抑えられるため、部品をより早く市場に投入することができます。さらに、プラスチック部品は金属よりも耐久性があり、修理や交換の必要性を減らすことができます。 最後に、プラスチック製の自動車部品の成形は信じられないほど多用途です。このプロセスは、単純なコンポーネントから複雑なアセンブリに至るまで、さまざまな部品の作成に使用できます。これは、特定のニーズに合わせた部品を作成できることを意味します。 ご覧のとおり、プラスチック自動車部品成形には、生産プロセスを合理化し、高品質の部品を作成するのに役立つさまざまな利点があります。したがって、生産プロセスを改善する方法を探している自動車メーカーの場合は、プラスチック自動車部品の成形を試してみることを検討してください。 自動車プラスチック部品成形技術の最新イノベーションと自動車産業への影響 自動車業界は常に進化しており、プラスチック自動車部品の成形技術における最新のイノベーションも例外ではありません。この最先端の技術は、自動車部品の製造方法に革命をもたらし、業界に大きな影響を与えています。 プラスチック自動車部品成形技術は、熱と圧力を使用してプラスチックを目的の形状に成形するプロセスです。このプロセスは、従来の金属成形よりもはるかに高速かつ効率的であり、コスト効率も大幅に優れています。これは、自動車部品をより迅速かつ低コストで生産できることを意味し、自動車メーカーにとっては朗報です。 プラスチック自動車部品成形技術は、より効率的かつコスト効率が高いだけでなく、他にも多くの利点をもたらします。たとえば、プラスチック製の車の部品は金属製の部品よりもはるかに軽いため、車の軽量化と燃費の向上が可能になります。また、プラスチック部品は耐久性と耐腐食性がはるかに優れているため、寿命が長くなり、メンテナンスの必要性が少なくなります。 プラスチック自動車部品成形技術の最新のイノベーションは、自動車業界に多大な影響を与えています。この技術により、自動車部品がより速く、より安く、より耐久性のあるものになり、これは自動車メーカーと消費者の両方にとって素晴らしいニュースです。したがって、車をより効率的かつ費用対効果の高いものにする方法をお探しの場合は、プラスチック製の自動車部品成形技術を検討する価値があります。

プラスチック射出成形金型製造におけるシリコーンゴム成形体のメリット プラスチック射出成形は、プラスチック部品を大量に生産するために広く使用されている製造プロセスです。これには、溶融したプラスチック材料を金型キャビティに射出することが含まれ、そこで冷却および固化して目的の形状を形成します。ただし、スチールやアルミニウムで作られた従来の金型は、製造に高価で時間がかかる場合があります。ここで、プラスチック射出成形金型製造の費用対効果が高く効率的な代替品として、シリコーン ゴム成形が登場します。 シリコーン ゴム成形は、スチールやアルミニウムなどの従来の材料の代わりにシリコーン ゴムを使用して金型を作成するプロセスです。この方法はプラスチック射出成形金型の製造にいくつかの利点をもたらし、製造業者の間で人気のある選択肢となっています。 プラスチック射出成形金型の製造にシリコーン ゴム成形を使用する主な利点の 1 つは、その費用対効果です。シリコーンゴム型は通常、従来の金型よりも製造コストが低いため、製造コストを削減したいメーカーにとってはより手頃な選択肢となります。さらに、シリコーン ゴム成形品は従来の金型よりも寿命が長いため、長期にわたるコストのさらなる削減に役立ちます。 シリコーン ゴム成形品のもう 1 つの利点は、その柔軟性と多用途性です。シリコーンゴム型は簡単にカスタマイズして複雑な形状やデザインを作成できるため、複雑なプラスチック部品の製造に最適です。この柔軟性により、メーカーは、コストと時間のかかる再工具を必要とせずに、金型設計を迅速かつ簡単に変更できるようになります。 シリコーン ゴム成形は、費用対効果と柔軟性に加えて、部品の品質も向上します。シリコーン ゴム型は高レベルの詳細と精度を提供し、欠陥や欠陥のないプラスチック部品が得られます。この高レベルの精度により、各部品が必要な仕様を確実に満たし、より一貫性と信頼性の高い最終製品が得られます。 さらに、シリコーンゴム型は従来の型に比べて生産時間が短縮されます。シリコーンゴム型の柔軟性と多用途性により、型の作成と生産が迅速化され、リードタイムが短縮され、全体的な効率が向上します。これは、厳しい納期を遵守し、生産量を増加させたいと考えている製造業者にとって特に有益です。 シリコーン ゴム成形品は、プラスチック射出成形金型の製造にとって環境上の利点ももたらします。シリコーンゴムはリサイクル可能な材料であるため、金型製造においてより持続可能な選択肢となります。さらに、シリコーン ゴム型は製造プロセス中に発生する廃棄物が少ないため、プラスチック射出成形型の製造による環境への影響がさらに軽減されます。 素材の選定 カラー PP/PC/ABS/PET/PEEK/etc. OEM/ODM 全体的に、プラスチック射出成形金型の製造にシリコーンゴム成形を使用する利点は明らかです。費用対効果と柔軟性から部品品質の向上と生産時間の短縮に至るまで、シリコーン ゴム型は生産プロセスの合理化とコスト削減を目指すメーカーにさまざまな利点をもたらします。環境上の利点と多用途性を備えたシリコーン ゴム成形品は、今日のペースの速い製造業で競争力を維持したいと考えている製造業者にとって賢明な選択です。

OM Plastic Industries との射出成形プラスチック部品のメリットの探求 人物 1: 「OM プラスチック インダストリーズでプラスチック部品を射出成形する利点は何ですか?」 素材の選定 サイズ ABS/PET/PEEK/etc. カスタマイズ customization

プラスチック射出成形部品の欠陥の一般的な原因とその回避方法 プラスチック射出成形は、複雑な形状の部品やコンポーネントを製造するために広く使用されている製造プロセスです。ただし、課題がないわけではありません。プラスチック射出成形部品の欠陥は、不適切な設計、不適切な工具、不適切な材料選択、不適切な加工など、さまざまな理由で発生する可能性があります。この記事では、プラスチック射出成形部品の欠陥の最も一般的な原因とその回避方法について説明します。 プラスチック射出成形部品の欠陥の最も一般的な原因の 1 つは、不適切な設計です。部品の設計が適切でないと、反り、亀裂、変形などのさまざまな問題が発生する可能性があります。これらの問題を回避するには、部品設計が射出成形プロセスに最適化されていることを確認することが重要です。これには、部品の抜き勾配、肉厚、半径が適切であることを確認することが含まれます。さらに、部品を設計する際には、材料の収縮を考慮することが重要です。 不適切な工具も、プラスチック射出成形部品の欠陥のもう 1 つの一般的な原因です。工具の設計やメンテナンスが不十分だと、バリ、ヒケ、表面仕上げの不良など、さまざまな問題が発生する可能性があります。これらの問題を回避するには、ツールが適切に設計および保守されていることを確認することが重要です。これには、金型が正しい材料で作られていること、金型が適切に熱処理されていること、金型が定期的に検査およびメンテナンスされていることを確認することが含まれます。 不適切な材料の選択は、プラスチック射出成形部品の欠陥のもう 1 つの一般的な原因です。間違った素材を使用すると、反り、割れ、変形などのさまざまな問題が発生する可能性があります。これらの問題を回避するには、用途に適した材料が選択されていることを確認することが重要です。これには、強度、剛性、耐熱性などの材料の特性を考慮することが含まれます。 最後に、不適切な加工がプラスチック射出成形部品の欠陥につながる可能性もあります。加工装置のセットアップやメンテナンスが不十分だと、部品の品質低下、表面仕上げの低下、寸法精度の低下など、さまざまな問題が発生する可能性があります。これらの問題を回避するには、処理装置が適切にセットアップされ、保守されていることを確認することが重要です。これには、機器が定期的に検査および保守されていること、正しい処理パラメータが使用されていること、機器が適切に動作していることを確認することが含まれます。 素材の選定 カラー PP/PC/ABS/PET/PEEK/etc. OEM/ODM 結論として、プラスチック射出成形部品の欠陥にはさまざまな原因があります。これらの問題を回避するには、部品設計が射出成形プロセスに最適化されていること、工具が適切に設計および保守されていること、用途に適した材料が選択されていること、および加工装置が適切に設定されていることを確認することが重要です。アップして維持されています。これらの手順に従うことで、メーカーは自社の部品が最高の品質と精度で製造されることを保証できます。