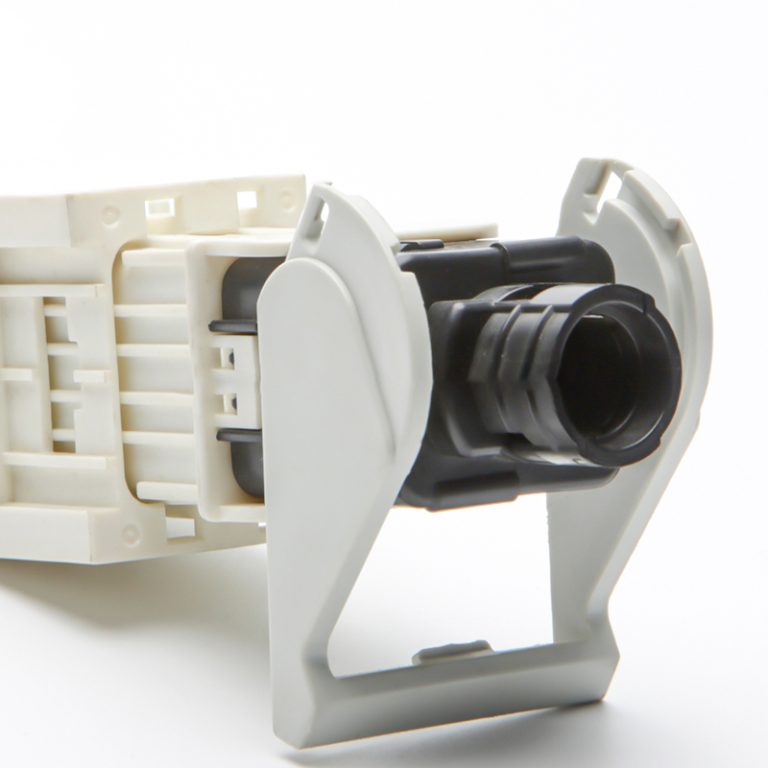

自動車製造におけるプラスチック部品の活用メリット

| 製品名 | カラー |

| プラスチック射出成形部品 | OEM/ODM |

| 製品名 | カラー |

| プラスチック射出成形部品 | OEM/ODM |

製造におけるプラスチック CNC フライス加工部品の使用の利点 製造時にプラスチックの CNC フライス加工部品を使用すると、時間とコストを節約できます。 CNC フライス加工された部品は精密かつ精密に作られているため、従来の製造方法で作られた部品よりも信頼性と耐久性が高くなります。さらに、CNC フライス加工部品は、必要な労力と材料が少ないため、他の方法よりもコスト効率が高いことがよくあります。 CNC フライス加工部品の精度も、さまざまな用途での使用に最適です。たとえば、従来の製造方法では実現が困難な複雑な形状やデザインを作成するために使用できます。そのため、医療機器、航空宇宙部品、その他の精度が重要な用途向けの複雑な部品の作成に最適です。 CNC フライス加工部品は、従来の製造方法よりも効率的でもあります。これらは無駄を最小限に抑えて迅速に生産できるため、より迅速かつ低コストで部品を作成するために使用できます。そのため、速度と効率が重要な大量生産での使用に最適です。 最後に、CNC フライス加工部品は、従来の製造方法よりも環境に優しいです。必要な資源と廃棄物の量が少なくなるため、製造における環境への影響を軽減できます。このため、二酸化炭素排出量の削減を目指す企業にとって、優れた選択肢となります。 素材の選定 カラー PP/PC/ABS/PET/PEEK/etc. OEM/ODM 全体として、製造においてプラスチック CNC フライス加工部品を使用することは、時間とコストを節約すると同時に、生産による環境への影響も軽減する優れた方法となります。精度、効率性、コスト効率に優れているため、さまざまな用途に最適です。

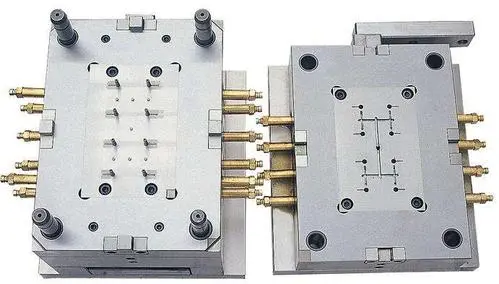

プラスチック成形機による射出成形のメリット プラスチック成形機は、製造業、特に射出成形の分野に革命をもたらしました。これらの機械は、自動車部品から医療機器に至るまで、幅広いプラスチック製品の製造に欠かせないツールとなっています。射出成形のプロセスでは、溶融したプラスチック材料を金型キャビティに射出し、そこで冷却して固化して目的の形状を形成します。プラスチック成形機はこのプロセスで重要な役割を果たし、従来の製造方法では実現できない精度と効率を実現します。 製品名 当社のサービス プラスチック射出成形部品 ワンストップサービス 射出成形にプラスチック成形機を使用する主な利点の 1 つは、複雑で入り組んだ形状を高精度で製造できることです。これらの機械は、他の製造方法では実現不可能な、詳細で複雑なデザインを作成できます。この精度は、わずかな偏差でも重大な結果をもたらす可能性がある航空宇宙や医療などの業界にとって不可欠です。プラスチック成形機は、各製品が必要な仕様を正確に満たしていることを保証し、一貫した品質と性能を実現します。 プラスチック成形機のもう 1 つの利点は、その効率と速度です。これらの機械は比較的短時間で大量の製品を生産できるため、大量生産に最適です。プラスチック成形機は自動化されているため、手作業の必要性が減り、時間と人件費が節約されます。この効率性により、メーカーは厳しい納期を守り、市場の需要の変化に迅速に対応できるようになります。 プラスチック成形機も汎用性が高く、さまざまな形状やサイズの製品を幅広く製造できます。小さなコンポーネントであっても大きな部品であっても、これらの機械はさまざまな要件や仕様に対応できます。この多用途性により、プラスチック成形機は自動車から消費財に至るまで、さまざまな業界に適しています。メーカーは、異なる金型や材料を簡単に切り替えることができるため、柔軟性とカスタマイズ性が高まります。 プラスチック成形機は、精度、効率、多用途性に加えて、メーカーにとってコスト削減にもつながります。これらの機械は自動化されているため、手作業の必要性が減り、人件費が削減され、生産性が向上します。プラスチック成形機の高速生産能力により納期も短縮され、全体の生産コストが削減されます。さらに、複雑な形状やデザインを高精度で製造できるため、材料の無駄が最小限に抑えられ、コストがさらに削減されます。 全体として、プラスチック成形機は、精度、効率、汎用性、コスト削減を提供することで製造業界に革命をもたらしました。小さな部品から大きな部品まで、幅広いプラスチック製品の製造に欠かせない機械となっています。複雑な形状を高精度に製造できるため、厳格な品質管理が必要な業界に最適です。プラスチック成形機の効率と速度により、メーカーは厳しい納期を守り、市場の需要に迅速に対応できます。プラスチック成形機は、その多用途性とコスト削減の利点により、あらゆる製造業務にとって貴重な資産です。

プラスチック部品と金属部品の CNC 加工の利点: コンピュータ制御による製造の利点を探る CNC 加工は、プラスチックおよび金属部品の製造に革命をもたらしたコンピューター制御の製造プロセスです。このプロセスは、従来の製造方法に比べて多くの利点があるため、近年ますます人気が高まっています。 CNC 加工の主な利点の 1 つはその精度です。コンピューター制御のプロセスにより、正確な測定と切断が可能になり、正確な仕様で部品が製造されることが保証されます。これにより、手動による測定や調整の必要性がなくなり、より効率的でコスト効率の高い生産プロセスが実現します。さらに、CNC 加工では、従来の製造方法では実現が困難または不可能な、複雑な形状や複雑な詳細を備えた部品を製造できます。 CNC 加工のもう 1 つの利点は、その多用途性です。このプロセスは、プラスチック、金属、複合材料など、さまざまな材料から部品を製造するために使用できます。これにより、部品の設計と製造における柔軟性が高まるだけでなく、独自の特性を備えた部品を製造できるようになります。さらに、CNC 機械加工を使用すると、滑らかで光沢のあるものから粗くテクスチャーのあるものまで、さまざまな仕上げの部品を製造できます。 CNC 機械加工には他にも多くの利点があります。このプロセスは高度に自動化されているため、生産時間が短縮され、人件費が削減されます。さらに、CNC 加工は比較的クリーンなプロセスであり、廃棄物が最小限に抑えられ、危険な物質の必要性が減ります。最後に、CNC 加工は再現性の高いプロセスであり、最小限の変動で同一の部品を製造できます。 全体として、CNC 加工は、正確な仕様のプラスチックおよび金属部品を製造するための効率的かつコスト効率の高い方法です。このプロセスには、精度、多用途性、自動化、清浄性、再現性など、従来の製造方法に比べて多くの利点があります。その結果、CNC 機械加工はプラスチックや金属部品の製造においてますます一般的な選択肢となっています。 製品名 カラー プラスチック射出成形部品 OEM/ODM

プラスチック射出成形を製造工程に採用するメリット プラスチック射出成形とも呼ばれるプラスチック射出成形は、溶融したプラスチック材料を金型キャビティに射出する工程を含む、広く使用されている製造プロセスです。このプロセスは汎用性が高く、小型部品から大型部品まで幅広いプラスチック製品の製造に使用できます。製造プロセスにプラスチック射出成形を使用することにはいくつかの利点があるため、多くの業界で人気があります。 プラスチック射出成形の主な利点の 1 つは、高品質で精密な部品を厳しい公差で製造できることです。このプロセスにより、複雑なデザインや複雑な形状を簡単に複製できるようになり、各部品の一貫性と正確さが保証されます。このレベルの精度は、品質と信頼性が最優先される自動車、航空宇宙、医療などの業界にとって不可欠です。 プラスチック射出成形のもう 1 つの利点は、その効率と費用対効果です。このプロセスは高度に自動化されており、機械は継続的に稼働し、短時間で大量の部品を生産できます。これにより、生産コストが削減され、納期が短縮され、大量生産にとって魅力的な選択肢となります。 素材の選定 カラー PP/PC/ABS/PET/PEEK/etc. OEM/ODM さらに、プラスチック射出成形には幅広い材料オプションがあり、メーカーは特定の用途に最適な材料を選択できます。汎用プラスチックからエンジニアリンググレードの樹脂まで、あらゆるニーズを満たす材料があります。材料選択におけるこの柔軟性により、最終製品が必要な性能と耐久性の基準を満たすことが保証されます。 さらに、プラスチック射出成形は再現性の高いプロセスであり、製造される各部品は次の部品と同一であることを意味します。この一貫性は、部品をシームレスに組み合わせる必要がある業界や、正確な寸法が必要な製品にとって非常に重要です。プラスチック射出成形では、製造プロセスのばらつきを排除することで、各部品が希望の仕様を確実に満たすことができます。 プラスチック射出成形は、その精度と効率に加えて、持続可能な製造プロセスでもあります。製造時に発生するスクラップ材はリサイクルして再利用できるため、廃棄物が削減され、環境への影響が最小限に抑えられます。この持続可能性への注目は、消費者にとっても企業にとっても同様にますます重要になっており、二酸化炭素排出量の削減を目指す人々にとって、プラスチック射出成形は魅力的な選択肢となっています。 全体として、製造プロセスにプラスチック射出成形を使用する利点は明らかです。このプロセスは、高品質で精密な部品を製造する能力から、その効率性と費用対効果に至るまで、さまざまな利点を備えており、さまざまな業界で人気の選択肢となっています。プラスチック射出成形は、その多用途性、再現性、持続可能性により、あらゆる形状やサイズのプラスチック製品を製造するための信頼性が高く効果的な方法です。

Structural foam spray insulation, also known as structural foam or spray foam insulation, is a type of insulation material commonly used in construction and building applications. It’s distinct from traditional insulation materials like fiberglass or cellulose due to its application method and unique properties.Application Method:Structural foam insulation is typically applied as a liquid using specialized…

中小企業にとってのミニプラスチック射出成形のメリット ミニプラスチック射出成形は、小型から中型のプラスチック部品の製造を検討している中小企業にとって理想的な、費用対効果が高く効率的な製造プロセスです。このテクノロジーは製品の製造方法に革命をもたらし、あらゆる規模の企業に多くのメリットをもたらしました。この記事では、中小企業にとってのミニ プラスチック射出成形の利点について説明します。 ミニ プラスチック射出成形の主な利点の 1 つは、厳しい公差で高品質で精密な部品を製造できることです。このプロセスにより、他の製造方法では実現が困難または不可能な複雑な形状や複雑なデザインの製造が可能になります。ミニ プラスチック射出成形で金型を使用すると、部品製造の一貫性と再現性が確保され、高レベルの品質管理が実現します。 ミニ プラスチック射出成形のもう 1 つの利点は、費用対効果が高いことです。金型や設備への初期投資は他の製造プロセスに比べて高くなる可能性がありますが、単位あたりの生産コストは大幅に低くなります。これは、競争力のある価格で高品質の部品を生産できるため、予算が限られている中小企業にとって特に有益です。さらに、ミニプラスチック射出成形のサイクルタイムが速いため、人件費が削減され、生産性が向上し、コスト削減にさらに貢献します。 製品名 カラー プラスチック射出成形部品 OEM/ODM ミニプラスチック射出成形では、設計と材料の選択も柔軟に行えます。中小企業は、多額のコストをかけずに部品の設計を簡単に変更できるため、プロトタイピングや製品開発に最適です。さらに、ミニ プラスチック射出成形では、熱可塑性プラスチック、熱硬化性樹脂、エラストマーなどの幅広い材料を使用できるため、企業は用途要件に最も適した材料を選択できます。 ミニ プラスチック射出成形の拡張性は、企業にとってもう 1 つの利点です。中小企業。このテクノロジーは小規模から中規模の部品のバッチを生産できるため、さまざまな生産ニーズを持つ企業に最適です。ビジネスに数百の部品が必要な場合でも、数千の部品が必要な場合でも、ミニ プラスチック射出成形は品質やコストに妥協することなく需要に対応できます。 さらに、ミニ プラスチック射出成形は持続可能な製造プロセスです。リサイクル可能な材料を使用し、スクラップ材料を再研磨して再利用できるため、廃棄物が削減され、環境への影響が最小限に抑えられます。これは、二酸化炭素排出量を削減し、環境に責任を持った方法で運営しようとしている中小企業にとって重要な考慮事項です。 結論として、ミニプラスチック射出成形は、高品質の生産、コスト効率、設計と材料選択の柔軟性、拡張性、持続可能性など、中小企業に多くのメリットをもたらします。このテクノロジーは製品の製造方法に革命をもたらし、中小企業に市場での競争力をもたらしました。ミニプラスチック射出成形の利点を活用することで、中小企業は競争力のある価格で高品質の部品を生産し、さまざまな生産ニーズに応え、環境に責任を持った方法で運営することができます。