部品プラスチック

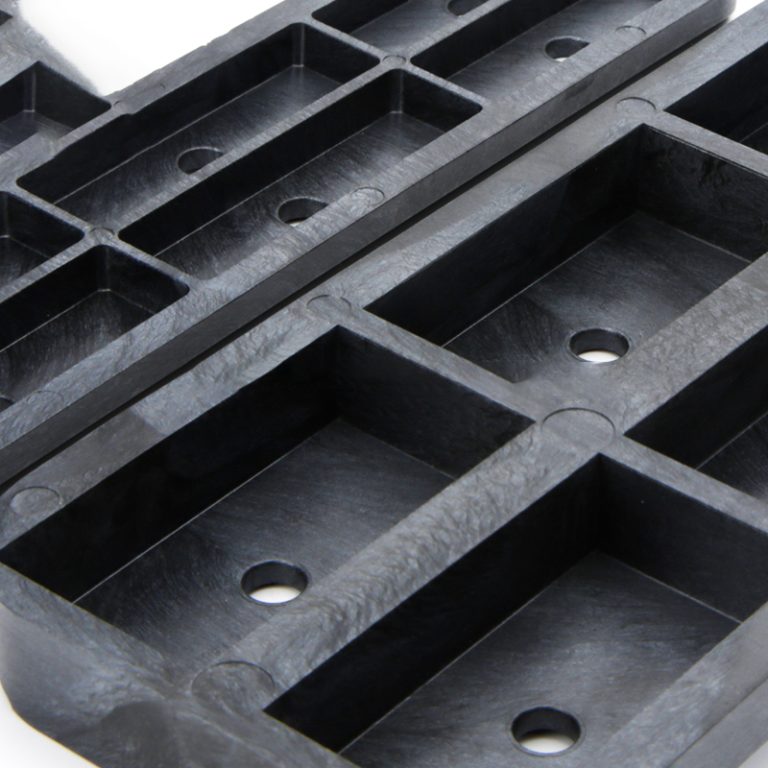

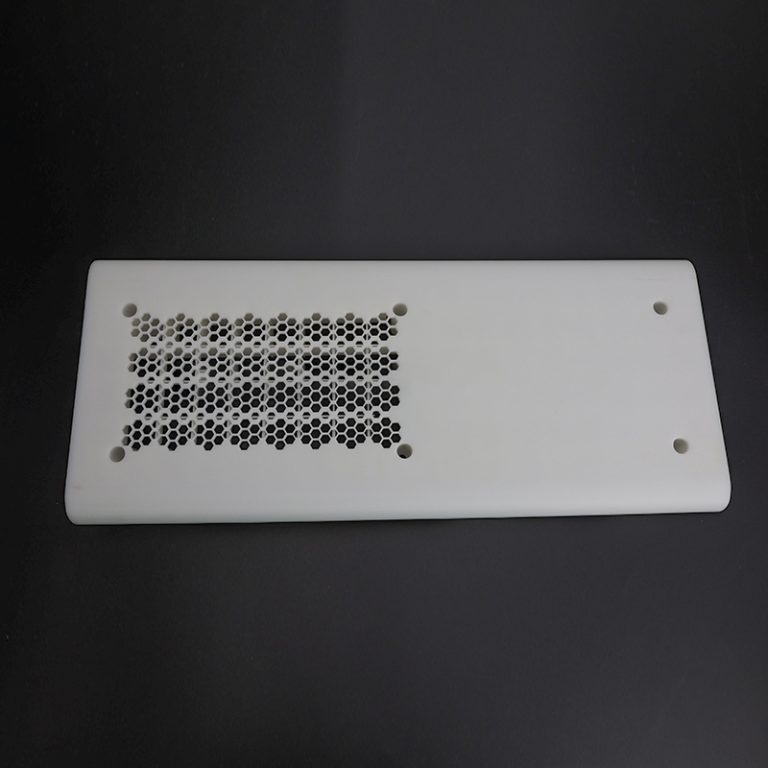

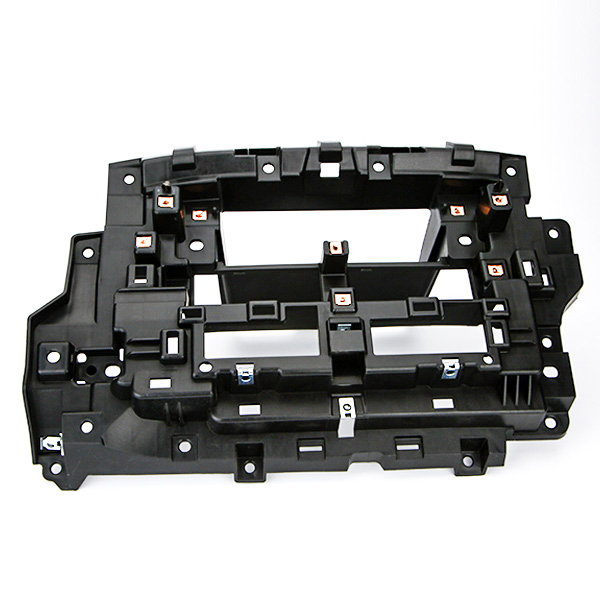

製造業におけるプラスチック部品の活用メリット 製造におけるプラスチック部品の使用は、多くの利点があるため、近年ますます普及しています。プラスチック部品は軽量で耐久性があり、コスト効率が高いため、さまざまな用途に理想的な選択肢です。 製造でプラスチック部品を使用する主な利点の 1 つは、その軽量性です。プラスチック部品は金属部品よりもはるかに軽いため、製品全体の重量が軽減され、持ち運びが容易になります。これは、頻繁に発送または移動する必要がある製品の場合に特に有益です。さらに、プラスチック部品の軽量化により、部品の移動に必要なエネルギー量が削減され、コスト削減につながります。 プラスチック部品は耐久性と耐腐食性にも優れているため、過酷な環境での使用に最適です。プラスチック部品は極端な温度にも耐えられるため、さまざまな用途での使用に適しています。また、この耐久性により、プラスチック部品が時間の経過とともに破損したり磨耗したりする可能性が低くなり、修理や交換の回数が減ります。 最後に、プラスチック部品は金属部品に比べてコスト効率が高くなります。通常、プラスチック部品は製造コストが低く、製造に必要なエネルギーも少なくなります。これにより、メーカーにとっては大幅なコスト削減につながる可能性があります。さらに、プラスチック部品は金属部品よりもカスタマイズが容易なことが多く、メーカーは特定のニーズを満たす独自のデザインを作成できます。 素材の選定 カラー PP/PC/ABS/PET/PEEK/etc. OEM/ODM 全体として、製造におけるプラスチック部品の使用には多くの利点があります。プラスチック部品は軽量で耐久性があり、コスト効率が高いため、さまざまな用途に最適です。プラスチック部品を利用することで、メーカーはコストを削減し、製品の性能を向上させ、独自のデザインを生み出すことができます。 部品製造に使用されるプラスチックの種類