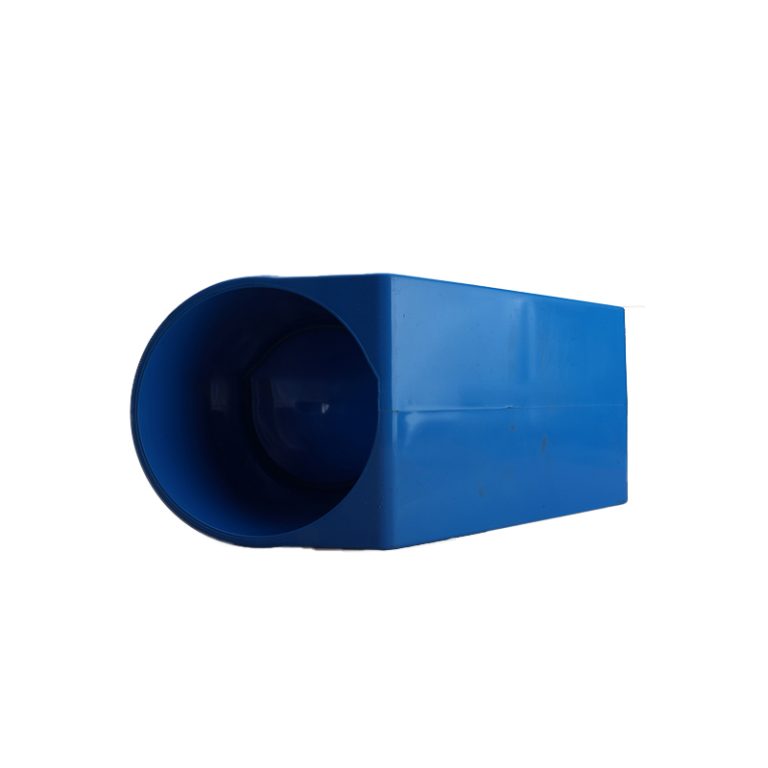

口紅用成形プラスチック射出成形金型

口紅モールドのプラスチック射出成形の基礎 プラスチック射出成形は、口紅の型を含むさまざまな製品の製造に広く使用されている製造プロセスです。この記事では、口紅の型のプラスチック射出成形の基本を詳しく掘り下げ、プロセスを包括的に理解します。 まず、プラスチック射出成形には、溶融プラスチックを目的の形状に成形するように設計された金型またはツールの使用が含まれます。形状。型は通常、スチールまたはアルミニウムで作られ、キャビティとコアとして知られる 2 つの半分で構成されます。これらの半分は正確に組み合わされて、最終製品の望ましい形状に一致するキャビティを作成します。 素材の選定 サイズ ABS/PET/PEEK/etc. カスタマイズ 工程は金型の準備から始まります。これには、金型の洗浄と検査が含まれ、破片や損傷がないことを確認します。金型の準備ができたら、加熱ユニットと射出ユニットを備えた射出成形機に取り付けます。 次のステップは、プラスチック材料の溶解です。プラスチックのペレットまたは顆粒は射出成形機の加熱ユニットに供給され、そこで溶融状態まで加熱されます。次に、溶融プラスチックは、射出ユニットに接続されたノズルを通じて金型キャビティに射出されます。 溶融プラスチックが金型キャビティを満たすと、キャビティの形状を帯びて固化します。このプロセスは冷却として知られ、金型内で行われます。冷却時間は、使用するプラスチックの種類と金型設計の複雑さによって異なります。 プラスチックが冷却して固化したら、金型を開け、完成品、この場合は口紅の金型が完成します。金型キャビティから取り出されます。その後、金型の半分が再び閉じられ、このプロセスを繰り返して複数の金型を作成できます。 プラスチック射出成形プロセスの成功は、いくつかの要因に依存することに注意することが重要です。重要な要素の 1 つは、適切なプラスチック材料の選択です。プラスチックが異なれば、柔軟性、耐久性、耐熱性などの特性も異なります。プラスチック材料の選択は、口紅の型の特定の要件によって異なります。 もう 1 つの重要な要素は、型の設計です。型の設計では、口紅の型の望ましい形状やサイズ、追加の機能や詳細などの要素を考慮する必要があります。適切に設計された金型は、最終製品が望ましい仕様を確実に満たすことを保証します。 さらに、射出成形機はプロセスにおいて重要な役割を果たします。射出の温度、圧力、速度を制御するには、機械を適切に校正する必要があります。これにより、溶融プラスチックが金型キャビティに正確かつ一貫して射出されることが保証されます。 結論として、プラスチック射出成形は口紅の金型を作成するための基本的なプロセスです。これには、金型、射出成形機、および溶融プラスチックを使用して、目的の形状を作成することが含まれます。このプロセスが成功するかどうかは、適切なプラスチック材料の選択、金型の設計、射出成形機の適切な校正などの要素にかかっています。口紅金型のプラスチック射出成形の基本を理解することで、メーカーは化粧品業界の要求を満たす高品質の金型を製造できます。