ミニチュア製品のプラスチック射出成形の基礎

プラスチック射出成形は、溶融したプラスチックを金型に射出してさまざまな製品を作成する、広く使用されている製造プロセスです。この技術は、正確で複雑なデザインを可能にするため、ミニチュア製品の製造に特に人気があります。この記事では、プロセス、材料、利点など、ミニチュア製品のプラスチック射出成形の基本について説明します。

| 製品名 | 当社のサービス |

| プラスチック射出成形部品 | ワンストップサービス |

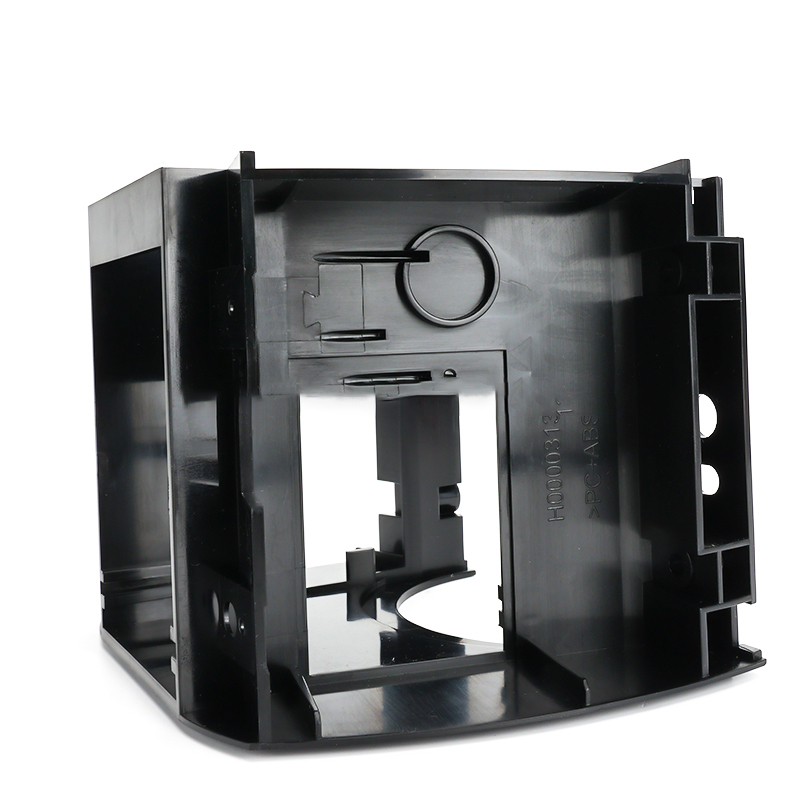

プラスチック射出成形のプロセスは、金型の設計から始まります。この型は通常、スチールまたはアルミニウムで作られ、最終製品の望ましい形状とサイズに合わせて作成されます。金型はキャビティとコアの 2 つの部分で構成され、精度を確保するために精密機械加工されています。

金型の準備が完了したら、プラスチック射出成形プロセスを開始できます。まず、プラスチックペレットがホッパーに供給され、そこで加熱され、溶解されます。次に、溶融したプラスチックが高圧下で金型に射出され、キャビティが満たされ、金型の形状が形成されます。冷却期間の後、金型が開かれ、新しく形成されたプラスチック製品が取り出されます。

ミニチュア製品に関しては、材料の選択が重要です。射出成形に最も一般的に使用されるプラスチックは熱可塑性プラスチックであり、その特性を失うことなく何度でも溶融および再溶融することができます。 ABS、ポリカーボネート、ナイロンなどの熱可塑性プラスチックは、耐久性、柔軟性、加工の容易さから好まれることがよくあります。

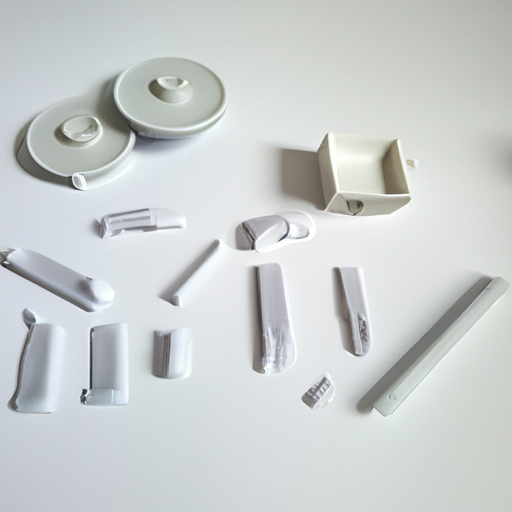

小型製品のプラスチック射出成形の主な利点の 1 つは、複雑で入り組んだデザインを作成できることです。射出プロセスで使用される高圧により、細部の複製が可能になり、最も小さな特徴も正確に再現されます。このため、プラスチック射出成形は、エレクトロニクス、医療機器、玩具などの産業用の小型部品の製造に最適です。

プラスチック射出成形のもう 1 つの利点は、費用対効果が高いことです。金型が作成されると、生産プロセスは非常に効率的になり、各サイクルにかかる時間はわずか数秒になります。これにより、比較的短時間で大量のミニチュア製品を生産できるようになり、生産コストが削減され、収益性が向上します。

さらに、プラスチック射出成形は優れた再現性と一貫性を実現します。精密な金型と自動機械の使用により、各製品が次の製品と同一であることが保証され、ばらつきや欠陥が排除されます。これは、わずかなずれでも機能や美観に影響を与える可能性があるミニチュア製品では特に重要です。

結論として、プラスチック射出成形は、ミニチュア製品を製造するための多用途かつ効率的な製造プロセスです。このプロセスでは、精密機械加工された金型に溶融プラスチックを注入する必要があり、その結果、複雑で詳細なデザインが得られます。熱可塑性プラスチックは、その耐久性と柔軟性のために一般的に使用されます。プラスチック射出成形には、費用対効果、再現性、一貫性などの利点があり、小型製品を必要とする業界にとって理想的な選択肢となっています。小型電子部品、医療機器、玩具のいずれであっても、プラスチック射出成形は、これらの複雑な製品を製造するための信頼性の高い効率的なソリューションを提供します。