プラスチック射出成形の基礎

プラスチック射出成形は、溶融したプラスチック材料を金型に射出することでプラスチック部品を製造する、広く使用されている製造プロセスです。このプロセスは汎用性が高く、小さくて複雑なコンポーネントから大きくて複雑な構造に至るまで、幅広い製品の作成に使用できます。この記事では、使用する材料、プロセス自体、それがもたらす利点など、プラスチック射出成形の基本について説明します。

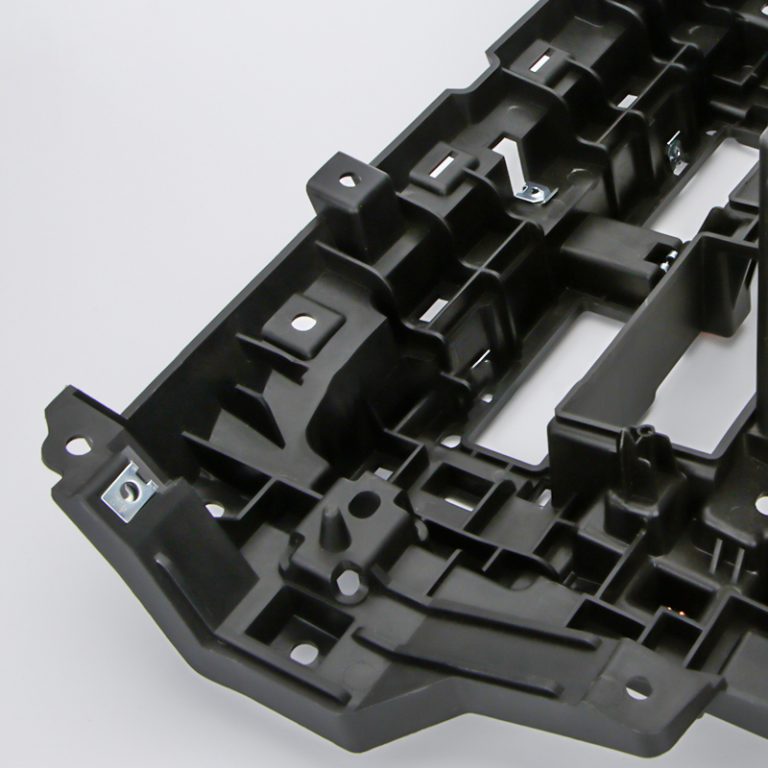

プラスチック射出成形の重要なコンポーネントの 1 つは、金型自体です。金型は、最終製品の望ましい形状に成形される中空のキャビティです。通常、スチールまたはアルミニウムで作られ、コアとキャビティの 2 つの部分で構成されます。コアは製品の内部を形成する金型の部分であり、キャビティは外部を形成します。これら 2 つの半分は、最終製品の高レベルの精度と一貫性を保証するために精密機械加工されています。

プラスチック射出成形のプロセスは、金型の準備から始まります。これには、金型の洗浄と検査が含まれ、金型にゴミや欠陥がないことを確認します。金型の準備が完了したら、金型をしっかりとクランプし、溶融したプラスチック材料を高圧でキャビティに注入します。プラスチック材料は通常、小さなペレットまたは顆粒の形をしており、溶融してから金型に押し込まれます。

金型に溶融プラスチックが充填されると、冷却して固化します。冷却段階として知られるこのプロセスは、プラスチックが金型の形状になるようにするため、非常に重要です。冷却時間は製品のサイズと複雑さによって異なりますが、通常は数秒から数分です。プラスチックが固まると、金型が開かれ、完成品が取り出されます。

プラスチック射出成形には、他の製造プロセスに比べていくつかの利点があります。まず、他の方法では実現が困難または不可能な複雑で入り組んだ形状の製造が可能になります。これは、溶融したプラスチックが金型の細部にまで流れ込み、高精度で精細な部品が得られるためです。さらに、プラスチック射出成形は、単一サイクルで複数の部品を同時に生産できるため、非常に効率的なプロセスです。これにより、大量生産に最適です。

さらに、プラスチック射出成形は高いレベルの再現性と一貫性を提供します。金型をセットアップしてプロセスパラメータを確立すると、同一の部品の製造を簡単に複製できます。これにより、各部品が要求仕様を満たし、高い品質が維持されます。さらに、プラスチック射出成形では、熱可塑性プラスチックや熱硬化性プラスチックなどの幅広い材料を使用でき、強度、柔軟性、耐熱性などの特定の要件を満たすように調整できます。

| 素材の選定 | サイズ |

| ABS/PET/PEEK/etc. | カスタマイズ |

結論として、プラスチック射出成形は、幅広いプラスチック部品の生産を可能にする多用途かつ効率的な製造プロセスです。このプロセスでは、溶融したプラスチック材料を精密に加工された金型に注入し、冷却して固化させて最終製品を作成します。プラスチック射出成形には、複雑な形状を製造できること、高い再現性、さまざまな材料を使用できることなど、多くの利点があります。プラスチック射出成形は、その多用途性と効率性により、さまざまな業界のメーカーにとって引き続き人気のある選択肢です。