OM Plastic Industries との射出成形プラスチック部品のメリットの探求

人物 1: 「OM プラスチック インダストリーズでプラスチック部品を射出成形する利点は何ですか?」

素材の選定

| サイズ | ABS/PET/PEEK/etc. |

| カスタマイズ | customization |

人物 1: 「OM プラスチック インダストリーズでプラスチック部品を射出成形する利点は何ですか?」

素材の選定

| サイズ | ABS/PET/PEEK/etc. |

| カスタマイズ | customization |

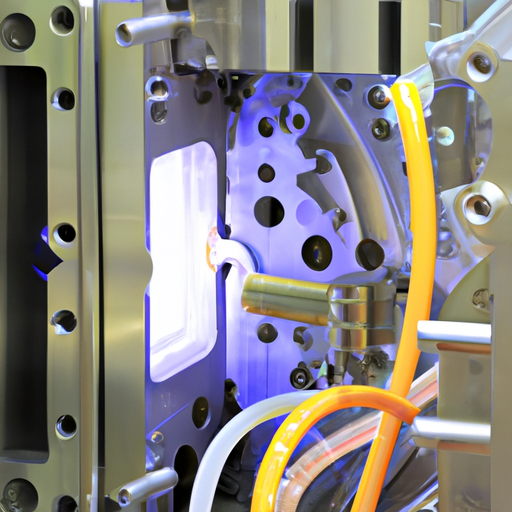

カスタム プラスチック部品の射出成形がビジネスにどのように役立つか カスタムプラスチック部品の射出成形は、ビジネスの成功に役立つ優れた方法です。これは、正確な仕様に合わせて調整された高品質の部品を製造するための、コスト効率が高く効率的な方法です。カスタム プラスチック部品の射出成形を使用すると、ニーズや要件に正確に適合するように設計された部品を作成できます。これは、これまで以上に耐久性、信頼性、コスト効率の高い部品を作成できることを意味します。 当社のサービス サイズ ワンストップサービス カスタマイズ カスタム プラスチック部品の射出成形は、金型を使用してプラスチック材料から部品を作成するプロセスです。金型は、必要な部品の仕様に合わせて設計されています。次に、プラスチック材料を加熱して金型に射出し、冷却して所望の形状に硬化します。このプロセスは非常に正確で効率的であるため、まさに必要なものを作成できます。 カスタム プラスチック部品の射出成形は、さまざまな方法でビジネスに役立ちます。高価な工具や機械加工の必要性がなくなるため、コストの削減に役立ちます。また、これまで以上に耐久性と信頼性の高い部品を作成するのにも役立ちます。さらに、カスタム プラスチック部品の射出成形は、お客様の正確な仕様に合わせた部品の作成に役立ち、ユニークで唯一無二の部品を作成できます。 カスタム プラスチック部品の射出成形は、お客様のビジネスの成功に役立ちます。さまざまな方法。コストを削減し、より耐久性と信頼性の高い部品を作成し、お客様の仕様に正確に合わせた部品を作成するのに役立ちます。カスタム プラスチック部品の射出成形を使用すると、お客様のニーズや要件に正確に適合するように設計された部品を作成できます。 製造ニーズに合わせてカスタムプラスチック部品射出成形を使用するメリット

独自のプラスチック部品を成形するためのステップバイステップ ガイド: 知っておくべきこと 独自のカスタム プラスチック パーツを作成したいですか?そうであれば、ここは正しい場所に来たことになります。独自のプラスチック部品を成形することは、コストを節約し、他では見つけることができないユニークな部品を作成するための優れた方法です。ここでは、開始に役立つステップバイステップのガイドを示します。 製品名 当社のサービス プラスチック射出成形部品 ワンストップサービス ステップ 1: 材料を集める 独自のプラスチック部品を成形するための最初のステップは、必要な材料を集めることです。成形機、プラスチック ペレット、金型が必要です。これらのアイテムはすべてオンラインまたは地元のホームセンターで入手できます。 ステップ 2: 型を準備する すべての材料を用意したら、型を準備する必要があります。これには、金型を掃除し、ゴミや埃がないことを確認することが含まれます。プラスチックがくっつかないように、金型に適切に潤滑剤が塗られていることを確認する必要もあります。 ステップ 3: プラスチックを加熱する 金型の準備ができたら、プラスチック ペレットを加熱する必要があります。これは、ペレットを成形機に入れて温度を設定することによって行われます。温度は使用するプラスチックの種類によって異なるため、特定の種類のプラスチックの説明書を必ず確認してください。 ステップ 4: 型に充填する プラスチックが加熱されたら、充填する必要があります。プラスチックで型を作ります。これは、プラスチックを型に流し込み、プランジャーを使用してプラスチックを型の隅々まで押し込むことによって行われます。 ステップ 5: 冷却して取り除きます プラスチックを型に流し込んだら、冷やす必要があります。パーツのサイズと複雑さに応じて、これには数分から数時間かかる場合があります。プラスチックが冷えたら、型から外すと、独自のカスタム プラスチック パーツが完成します! 独自のプラスチック パーツを成形することは、コストを節約し、他では見つけることができないユニークな部品を作成するための優れた方法です。 。このステップバイステップのガイドを使用すると、独自のカスタム プラスチック パーツをすぐに作成できるようになります。頑張ってください! 成形部品に適したプラスチックを選択する方法: 2019 年の初心者向けガイド

ABCプラスチック射出成形を製造工程に採用するメリット プラスチック射出成形は、溶融プラスチックを金型キャビティに射出する、広く使用されている製造プロセスです。このプロセスにより、高品質で複雑なプラスチック部品の大量生産が可能になります。プラスチック射出成形の一般的な方法の 1 つは ABC プラスチック射出成形で、メーカーにとってはいくつかの利点があります。 ABC プラスチック射出成形の主な利点の 1 つは、その費用対効果です。この方法により、ユニットあたりのコストが比較的低く、大量のプラスチック部品を生産できます。これは、ABC プラスチック射出成形で使用される金型は通常、高温や高圧に耐えられる耐久性のある素材であるアルミニウムまたはスチールで作られているためです。さらに、射出成形プロセスで自動機械を使用することにより、人件費が削減され、生産効率が向上します。 ABC プラスチック射出成形のもう 1 つの利点は、その多用途性です。この方法は、小さくて複雑な部品から大きくて複雑な形状に至るまで、幅広いプラスチック部品の製造に使用できます。特定の部品に合わせてカスタム金型を作成できるため、メーカーは仕様を正確に満たす独自の製品を製造できます。さらに、ABC プラスチック射出成形は、ABS、ポリカーボネート、ナイロンなどのさまざまな熱可塑性プラスチック材料と併用できるため、メーカーは特定の用途に最適な材料を柔軟に選択できます。 ABC プラスチック射出成形では、生産時間も短縮されます。金型を作成し、射出成形プロセスを設定したら、部品を迅速かつ効率的に製造できます。この迅速な生産時間により、メーカーは厳しい納期を守り、需要の変化に迅速に対応することができます。さらに、ABC プラスチック射出成形の高い再現性により、製造される各部品の一貫した品質が確保され、やり直しや品質管理検査の必要性が軽減されます。 費用対効果、多用途性、迅速な生産時間に加えて、ABC プラスチック射出成形は優れた精度と精度も備えています。コンピュータ支援設計 (CAD) ソフトウェアと高度な機械を使用すると、公差が厳しく、非常に詳細で複雑な部品を作成できます。このレベルの精度は、航空宇宙、自動車、医療機器などの業界にとって不可欠であり、部品の寸法のわずかな変動でも重大な影響を与える可能性があります。 当社のサービス サイズ ワンストップサービス カスタマイズ さらに、ABC プラスチック射出成形は持続可能な製造プロセスです。プラスチック材料をリサイクルおよび再利用できるため、廃棄物が削減され、生産時の環境への影響が最小限に抑えられます。さらに、射出成形機のエネルギー効率の高い性質により、全体のエネルギー消費量が削減され、より持続可能な製造プロセスにさらに貢献します。 結論として、ABC プラスチック射出成形は、高品質のプラスチック部品を効率的に生産したいと考えているメーカーに多くの利点をもたらします。そして費用対効果が高い。 ABC プラスチック射出成形は、その費用対効果と多用途性から、迅速な生産時間と精度に至るまで、幅広い業界にとって貴重なツールです。製造プロセスに ABC プラスチック射出成形を選択することで、企業は効率の向上、コストの削減、製品品質の向上という恩恵を受けることができます。

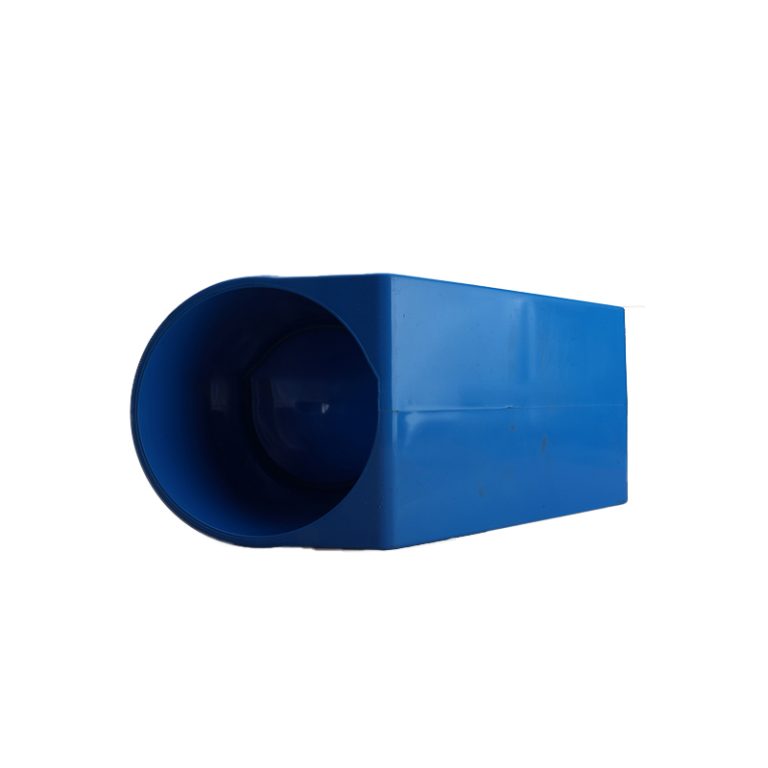

ABS樹脂カバー射出成形部品のメリット ABS プラスチック カバー射出成形部品は、その多くの利点によりさまざまな業界でますます人気が高まっています。この記事では、ABS プラスチック カバー射出成形部品を使用する主な利点のいくつかを検討します。 ABS プラスチック カバー射出成形部品の主な利点の 1 つは、高い強度と耐久性です。 ABS プラスチックはその並外れた靭性で知られており、頻繁な使用や過酷な条件に耐える必要がある部品の製造に理想的な材料です。電子機器の保護カバーであれ、自動車部品のハウジングであれ、ABS プラスチック カバー射出成形部品は耐衝撃性に優れ、熱、化学物質、紫外線への長時間の曝露にも耐えることができます。 ABS プラスチック カバー射出成形のもう 1 つの利点成形部品は多用途性を備えています。 ABS プラスチックは複雑な形状や複雑なデザインに簡単に成形できるため、メーカーは正確な寸法と複雑な詳細を備えた部品を作成できます。この多用途性により、ABS プラスチック カバー射出成形部品は、家庭用電化製品から医療機器に至るまで、幅広い用途に適しています。さらに、ABS プラスチックは簡単に色付けできるため、カスタマイズやブランド化の機会が可能になります。 ABS プラスチック カバー射出成形部品も優れた表面仕上げを提供します。射出成形プロセスにより、部品の表面が滑らかで均一になるため、追加の仕上げプロセスが不要になります。これにより、時間とコストが節約されるだけでなく、部品の全体的な美しさも向上します。 ABS プラスチック カバー射出成形部品の滑らかな表面により、洗浄とメンテナンスが容易になり、その魅力がさらに高まります。 さらに、ABS プラスチック カバー射出成形部品は軽量です。このため、自動車産業や航空宇宙産業など、軽量化が重要な用途にとって理想的な選択肢となります。 ABS プラスチック カバー射出成形部品の軽量性は、燃料効率を向上させるだけでなく、最終製品の総重量を軽減し、コスト削減と性能の向上につながります。 ABS プラスチック カバー射出成形部品は、優れた寸法安定性も備えています。他のプラスチックとは異なり、ABS プラスチックは冷却プロセス中の収縮が最小限であるため、最終部品が意図した形状とサイズを確実に維持します。この寸法安定性は、コネクタやエンクロージャなど、正確なフィット感と機能が必要な部品にとって非常に重要です。また、成形後の調整の必要性も減り、時間とリソースが節約されます。 これらの利点に加えて、ABS プラスチック カバー射出成形部品はコスト効率にも優れています。射出成形プロセスにより大量生産が可能になり、ユニットあたりのコストが削減されます。 ABS プラスチックは容易に入手でき、他のエンジニアリング プラスチックに比べて比較的安価であるため、メーカーにとって費用対効果の高い選択肢となります。 結論として、ABS プラスチック カバー射出成形部品には、高い強度と耐久性、多用途性、優れた表面など、多くの利点があります。仕上げ、軽量、寸法安定性、そしてコスト効率。これらの利点により、ABS プラスチック カバー射出成形部品は、品質、性能、コスト効率が重要なさまざまな業界で人気の選択肢となっています。家庭用電化製品、自動車部品、医療機器のいずれの場合でも、ABS プラスチック カバー射出成形部品は信頼性が高く効率的なソリューションを提供します。 素材の選定…

プラスチック射出成形部品を製造現場で活用するメリット A: 「製造においてプラスチック射出成形部品を使用する利点は何ですか?」 B: 「プラスチック射出成形部品には、製造において多くの利点があります。まず、コスト効率が高いです。プラスチック射出成形は比較的安価です。 第二に、プラスチック射出成形部品は耐久性に優れています。射出成形プロセスにより、強度があり、磨耗に強い部品が作成されます。そのため、さまざまな用途での使用に最適です。 第三に、プラスチック射出成形部品は高度にカスタマイズ可能です。射出成形プロセスにより、複雑な形状と複雑な詳細を備えた部品の作成が可能になります。これにより、特定のニーズに合わせた部品の作成が可能になります。 製品名 当社のサービス プラスチック射出成形部品 ワンストップサービス 最後に、プラスチック射出成形部品は大量生産が容易です。射出成形プロセスは効率が高く、短時間で大量の部品を製造できます。これにより、大量生産に最適になります。」

It sounds like you’re interested in structural foam molding, particularly in the context of an adjustable hand trolley. Let’s break down what this involves:Structural Foam Molding: 1.Process Overview: 2.Injection Molding: Structural foam molding is a type of injection molding process where a chemical blowing agent is mixed with the base resin. When injected into the…