プラスチッククリップ射出成形の工程

プラスチック クリップ射出成形は、溶融プラスチックを金型に射出してプラスチック クリップを作成する、広く使用されている製造プロセスです。これらのクリップは、自動車、エレクトロニクス、パッケージングなどのさまざまな業界で使用されています。プラスチック クリップ射出成形のプロセスは複雑で、精度と専門知識が必要です。

プラスチック クリップ射出成形の最初のステップは、金型の設計です。通常、金型はスチール製で、キャビティとコアの 2 つの部分で構成されます。金型の設計は、プラスチック クリップの最終的な形状と寸法を決定するため、非常に重要です。金型設計の作成にはコンピュータ支援設計 (CAD) ソフトウェアがよく使用され、精度と効率が確保されます。

金型設計が完了したら、次のステップは金型の製作です。これには、スチールブロックを機械加工してキャビティとコアを作成することが含まれます。機械加工プロセスでは、金型の精度を確保し、高品質のプラスチック クリップを製造できるようにするために、高い精度が必要です。機械加工プロセスの後、最終製品に不可欠な滑らかな表面仕上げを実現するために金型が研磨されます。

金型の製作後、金型は射出成形機に取り付けられます。この機械は、プラスチック材料を投入するホッパーと、プラスチックを溶かして溶融状態にする加熱ユニットで構成されます。次に、溶融プラスチックが高圧下で金型キャビティに射出されます。圧力によりプラスチックがキャビティ全体に確実に充填され、金型の形状が形成されます。

プラスチックを金型に注入したら、冷却して固まるまで放置します。冷却プロセスはプラスチック クリップの最終的な強度と安定性を決定するため、非常に重要です。冷却は空冷や水冷などさまざまな方式で実現できます。冷却時間は、使用するプラスチックの種類、クリップのサイズと複雑さによって異なります。

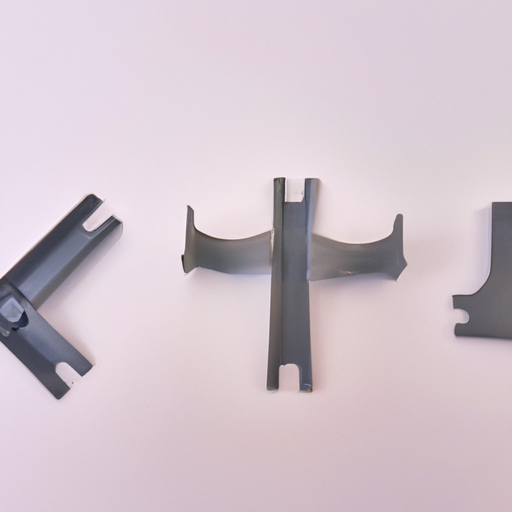

プラスチックが冷えて固まった後、金型が開かれ、プラスチック クリップが取り出されます。取り出しプロセスは、金型とクリップの複雑さに応じて自動化または手動化できます。排出されたクリップは、欠陥や欠陥がないか検査されます。目視検査や自動システムなどの品質管理手段を使用して、高品質のクリップのみが作成されるようにしています。

| 素材の選定 | サイズ |

| ABS/PET/PEEK/etc. | カスタマイズ |

プラスチッククリップの射出成形プロセスにはいくつかの利点があります。まず、他の製造プロセスでは実現が困難または不可能な複雑な形状や複雑なデザインの製造が可能になります。第二に、多数個取り金型を使用して複数のクリップを同時に生産できるため、生産効率が高くなります。最後に、優れた再現性を実現し、各プラスチック クリップの一貫した品質と寸法を保証します。

結論として、プラスチック クリップの射出成形は、溶融プラスチックを金型に射出してプラスチック クリップを作成する、複雑で精密な製造プロセスです。このプロセスでは、金型の慎重な設計と製作、高度な機械の使用と品質管理措置が必要です。プラスチック クリップの射出成形には多くの利点があり、さまざまな業界でプラスチック クリップの製造によく選ばれています。