Table of Contents

コンピュータ部品におけるプラスチック射出成形のメリットを探る

コンピュータ部品のプラスチック射出成形の費用対効果を分析

Table of Contents

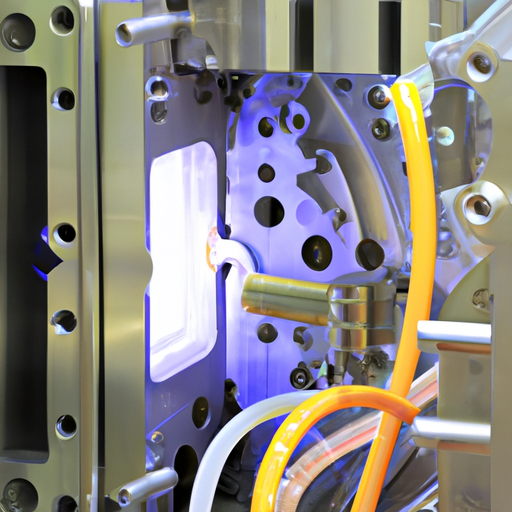

プラスチック成形機による射出成形のメリット プラスチック成形機は、製造業、特に射出成形の分野に革命をもたらしました。これらの機械は、自動車部品から医療機器に至るまで、幅広いプラスチック製品の製造に欠かせないツールとなっています。射出成形のプロセスでは、溶融したプラスチック材料を金型キャビティに射出し、そこで冷却して固化して目的の形状を形成します。プラスチック成形機はこのプロセスで重要な役割を果たし、従来の製造方法では実現できない精度と効率を実現します。 製品名 当社のサービス プラスチック射出成形部品 ワンストップサービス 射出成形にプラスチック成形機を使用する主な利点の 1 つは、複雑で入り組んだ形状を高精度で製造できることです。これらの機械は、他の製造方法では実現不可能な、詳細で複雑なデザインを作成できます。この精度は、わずかな偏差でも重大な結果をもたらす可能性がある航空宇宙や医療などの業界にとって不可欠です。プラスチック成形機は、各製品が必要な仕様を正確に満たしていることを保証し、一貫した品質と性能を実現します。 プラスチック成形機のもう 1 つの利点は、その効率と速度です。これらの機械は比較的短時間で大量の製品を生産できるため、大量生産に最適です。プラスチック成形機は自動化されているため、手作業の必要性が減り、時間と人件費が節約されます。この効率性により、メーカーは厳しい納期を守り、市場の需要の変化に迅速に対応できるようになります。 プラスチック成形機も汎用性が高く、さまざまな形状やサイズの製品を幅広く製造できます。小さなコンポーネントであっても大きな部品であっても、これらの機械はさまざまな要件や仕様に対応できます。この多用途性により、プラスチック成形機は自動車から消費財に至るまで、さまざまな業界に適しています。メーカーは、異なる金型や材料を簡単に切り替えることができるため、柔軟性とカスタマイズ性が高まります。 プラスチック成形機は、精度、効率、多用途性に加えて、メーカーにとってコスト削減にもつながります。これらの機械は自動化されているため、手作業の必要性が減り、人件費が削減され、生産性が向上します。プラスチック成形機の高速生産能力により納期も短縮され、全体の生産コストが削減されます。さらに、複雑な形状やデザインを高精度で製造できるため、材料の無駄が最小限に抑えられ、コストがさらに削減されます。 全体として、プラスチック成形機は、精度、効率、汎用性、コスト削減を提供することで製造業界に革命をもたらしました。小さな部品から大きな部品まで、幅広いプラスチック製品の製造に欠かせない機械となっています。複雑な形状を高精度に製造できるため、厳格な品質管理が必要な業界に最適です。プラスチック成形機の効率と速度により、メーカーは厳しい納期を守り、市場の需要に迅速に対応できます。プラスチック成形機は、その多用途性とコスト削減の利点により、あらゆる製造業務にとって貴重な資産です。

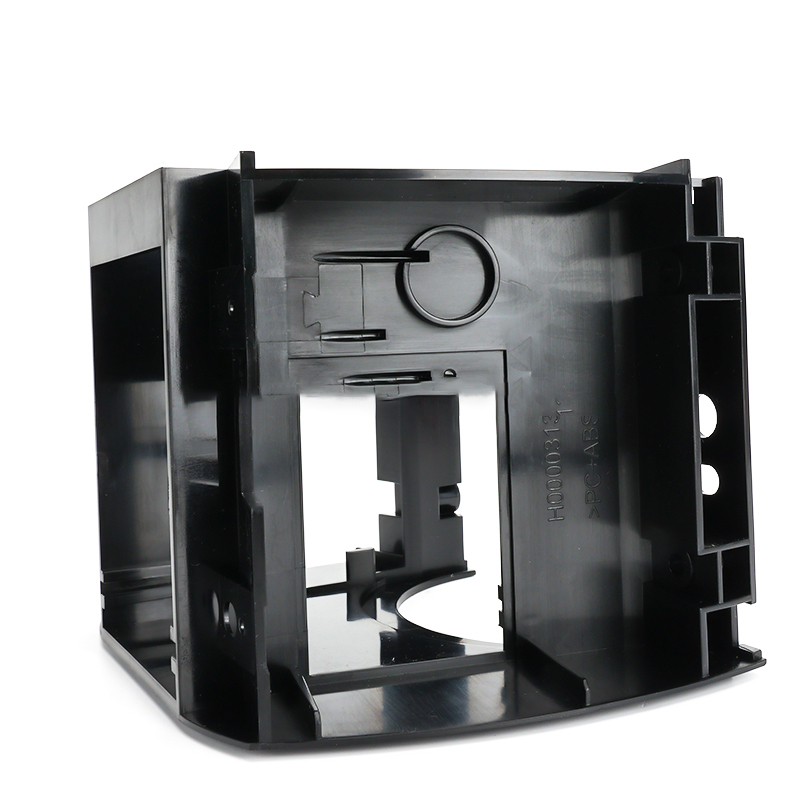

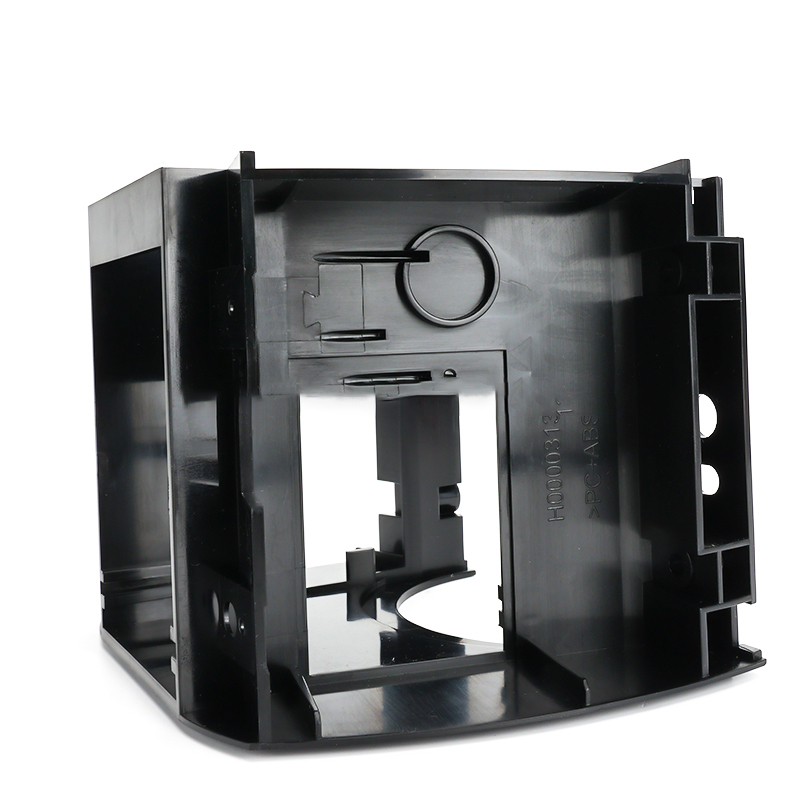

ABS樹脂小型部品の射出成形の基礎 射出成形は、プラスチック部品の製造に広く使用されている製造プロセスです。効率性と費用対効果の高さから、小型の ABS プラスチック部品に特に人気があります。この記事では、プロセス、材料、利点など、小型 ABS プラスチック部品の射出成形の基本について説明します。 射出成形のプロセスでは、溶融プラスチックを金型キャビティに射出し、冷却して固化させます。そして完成した部品を取り出します。このプロセスは高度に自動化されており、短時間で大量の部品を製造できます。高精度と一貫性を必要とする小さな ABS プラスチック部品に最適です。 ABS (アクリロニトリル ブタジエン スチレン) は、強度、耐久性、耐衝撃性で知られる熱可塑性ポリマーです。自動車部品、電子筐体、消費者製品など、幅広い用途で一般的に使用されています。 ABS は融点が低いため、射出成形に最適であり、サイクルタイムが短縮され、エネルギー消費が削減されます。 射出成形プロセスを開始するには、ABS プラスチック樹脂がホッパーに供給され、加熱されたバレル内で溶解されます。プラスチックが溶けたら、高圧下で金型キャビティに射出されます。モールドは通常スチール製で、コアとキャビティの 2 つの部分で構成されます。溶融プラスチックがキャビティを満たし、目的の部品の形状をとります。 プラスチックが冷却して固化した後、金型が開き、完成した部品が取り出されます。サイクル タイム、つまり 1 つの射出成形サイクルを完了するのにかかる時間は、部品の複雑さとサイズによって異なります。ただし、射出成形は生産速度が高いことで知られており、小型 ABS プラスチック部品には効率的な選択肢となります。 小型 ABS プラスチック部品の射出成形の利点の 1 つは、高い精度と一貫性を達成できることです。金型の設計と製造プロセスは、完成した部品が希望の仕様を確実に満たすために重要な役割を果たします。射出成形を使用すると、公差が厳しく、細部が複雑な部品を製造できるため、正確な寸法が必要な用途に適しています。 射出成形のもう 1 つの利点は、部品の設計にさまざまな機能を組み込めることです。これには、他の製造プロセスでは実現が困難または不可能なねじ山、アンダーカット、および複雑な形状の追加が含まれます。射出成形により、複数の機能を備えた部品を 1 回の操作で製造できるため、二次作業や組み立ての必要性が減ります。 さらに、射出成形により、小型 ABS プラスチック部品の製造コストが削減されます。工具や金型への初期投資は多額になる場合があります。ただし、一度金型を作成すると、それを使用して、ユニットあたりのコストを比較的低く抑えて、多数の部品を製造できます。高い生産率と最小限の材料廃棄により、射出成形の費用対効果が高まります。 当社のサービス サイズ ワンストップサービス カスタマイズ 結論として、射出成形は小型 ABS プラスチック部品の非常に効率的でコスト効率の高い製造プロセスです。高精度と一貫性を実現し、さまざまな機能を組み込み、コスト削減を実現できるため、幅広い用途にとって理想的な選択肢となります。自動車部品、電子筐体、消費者製品のいずれであっても、射出成形は小型 ABS プラスチック部品を製造するための信頼できる方法です。

Customs duty on plastic parts, whether they are customized or not, depends on various factors including the country of import, the classification of the parts, and any trade agreements in place. Here’s a general overview of how customs duties work for plastic parts:Customs Duty Basics: 1.Classification: Each type of product, including plastic parts, is assigned…

貴社のビジネスにおけるカスタムプラスチック成形部品の利点 カスタムのプラスチック成形部品は、ビジネスの効率と有効性を向上させる優れた方法です。コストの削減、生産量の増加、製品の品質の向上のいずれの方法をお探しの場合でも、カスタム プラスチック成形部品が役立ちます。ここでは、ビジネスにおけるカスタム プラスチック成形部品の利点のほんの一部を紹介します。 まず、カスタム プラスチック成形部品はコストの削減に役立ちます。カスタムのプラスチック成形部品を使用することで、生産に費やす時間と費用を削減できます。これにより、人件費、材料費、その他の諸経費を節約できます。さらに、カスタム プラスチック成形部品はお客様の仕様に正確に適合するように設計されているため、廃棄物の削減に役立ちます。 第 2 に、カスタム プラスチック成形部品は生産量の増加に役立ちます。カスタムのプラスチック成形部品を使用すると、より効率的かつ効果的な部品を作成できます。これにより、生産プロセスの速度と精度が向上し、より短い時間でより多くの製品を生産できるようになります。 第三に、カスタム プラスチック成形部品は、製品の品質の向上に役立ちます。カスタムのプラスチック成形部品を使用することで、より耐久性と信頼性の高い部品を作成できます。これにより、より高品質で長持ちする製品を作成できます。さらに、カスタムのプラスチック成形部品を使用すると、より美しい部品を作成できるため、競合製品よりも目立つ製品を作成できます。 最後に、カスタムのプラスチック成形部品は時間の節約に役立ちます。カスタムのプラスチック成形部品を使用することで、生産にかかる時間を短縮できます。これにより、時間とお金を節約でき、ビジネスの他の側面に集中できるようになります。 全体として、カスタム プラスチック成形部品は、ビジネスの効率と有効性を向上させる優れた方法となります。カスタムのプラスチック成形部品を使用することで、コストを削減し、生産量を増やし、製品の品質を向上させることができます。さらに、カスタムのプラスチック成形部品を使用すると時間を節約でき、ビジネスの他の側面に集中できるようになります。ビジネスの効率と有効性を向上させる方法をお探しの場合、カスタム プラスチック成形部品が最適なソリューションとなる可能性があります。 プロジェクトに適したプラスチック成形プロセスを選択する方法 製品名 カラー プラスチック射出成形部品 OEM/ODM

It sounds like you’re interested in structural foam molding, particularly in the context of an adjustable hand trolley. Let’s break down what this involves:Structural Foam Molding: 1.Process Overview: 2.Injection Molding: Structural foam molding is a type of injection molding process where a chemical blowing agent is mixed with the base resin. When injected into the…

小物部品の保管・整理に樹脂製パーツボックスを活用するメリット 小さな部品の整理は大変な作業ですが、適切なツールがあれば簡単に行えます。プラスチック製のスペアパーツボックスは、小さな部品を保管および整理するのに最適なソリューションです。これらのボックスは軽量で耐久性があり、あらゆるニーズに合わせてさまざまなサイズと形状が用意されています。 プラスチック製のスペアパーツ ボックスを使用する利点は数多くあります。まず、それらは信じられないほど多用途です。ネジやナットからワッシャーやボルトまで、さまざまな小さな部品を保管および整理するために使用できます。工具や消耗品などの大きなアイテムの保管や整理にも使用できます。 第二に、プラスチック製のスペアパーツ ボックスは非常に耐久性があります。高品質のプラスチックで作られており、日常使用による磨耗に耐えられるように設計されています。これは、どれだけ頻繁に使用しても、パーツが安全に保たれることを意味します。 第三に、プラスチック製のスペアパーツ ボックスは信じられないほど手頃な価格です。金属製の箱や木製の箱など、他の保管ソリューションよりもはるかに安価です。そのため、予算が限られている人にとっては素晴らしい選択肢となります。 製品名 当社のサービス プラスチック射出成形部品 ワンストップサービス 最後に、プラスチック製のスペアパーツボックスは非常に使いやすいです。わかりやすい説明書が付属しているので、パーツをすばやく簡単に整理できます。さらに、積み重ねることができるので、クローゼットやその他の狭いスペースに簡単に保管できます。 プラスチック製のスペアパーツボックスの使用は、小さなパーツを保管および整理するのに最適な方法です。軽量で耐久性があり、手頃な価格なので、あらゆる保管ニーズに理想的なソリューションです。さらに、非常に使いやすいので、パーツをすばやく簡単に整理できます。したがって、小さな部品を保管および整理するための優れた方法をお探しの場合は、プラスチック製のスペアパーツ ボックス以外に探す必要はありません。