カスタムプラスチック射出成形のメリット

プラスチック射出成形は、溶融したプラスチック材料を金型キャビティに射出する、広く使用されている製造プロセスです。このプロセスにより、幅広いプラスチック部品や製品を高精度かつ効率的に製造できます。カスタム プラスチック射出成形は、特定の設計要件や生産ニーズを満たすカスタマイズされたソリューションを提供することで、このプロセスをさらに一歩進めます。

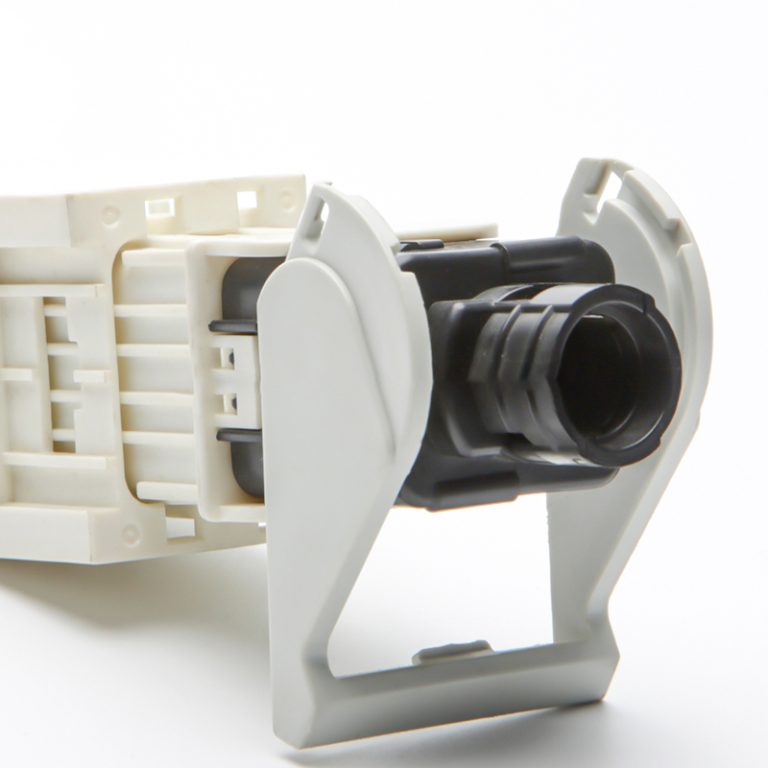

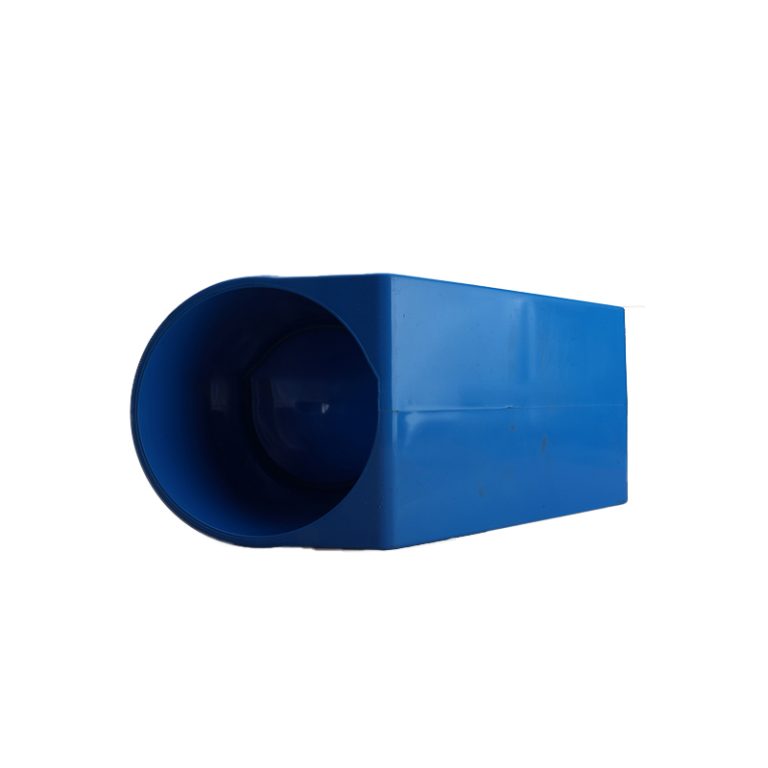

カスタム プラスチック射出成形の主な利点の 1 つは、通常のプラスチック射出成形では不可能な複雑で入り組んだデザインを作成できることです。その他の製造方法。これは、厳しい公差と複雑な形状の部品の製造を可能にする高度な金型設計とツーリング技術の使用によって実現されます。カスタム プラスチック射出成形は、幅広いサイズ、形状、材料で部品を製造できる柔軟性も備えているため、さまざまな業界や用途に多用途のソリューションとなります。

カスタム プラスチック射出成形のもう 1 つの利点は、費用対効果が高いことです。大量の部品を生産します。このプロセスは高度に自動化されており、短時間で大量の部品を生産できるため、生産コストとリードタイムが削減されます。これにより、カスタム プラスチック射出成形は、プラスチック部品や製品の大量生産に理想的なソリューションとなり、スケールメリットと競争力のある価格設定が可能になります。

カスタム プラスチック射出成形には、部品生産における一貫性と再現性という利点もあります。高度な成形技術と品質管理手段を使用することで、製造される各部品が指定された設計要件と品質基準を満たしていることが保証されます。このレベルの一貫性は、自動車、医療、エレクトロニクス業界など、製品の精度と信頼性を必要とする業界にとって不可欠です。

カスタム プラスチック射出成形には、精度と一貫性に加えて、設計の柔軟性という利点もあります。このプロセスにより、二次的な操作を必要とせずに、アンダーカット、ねじ、インサートなどのさまざまな特徴や機能を部品設計に組み込むことができます。この設計の柔軟性により、顧客やエンドユーザーの固有のニーズを満たす複雑で革新的な製品の作成が可能になります。

| 素材の選定 | サイズ |

| ABS/PET/PEEK/etc. | カスタマイズ |

カスタムプラスチック射出成形には材料選択の利点もあり、特定の性能要件を満たすために幅広い熱可塑性および熱硬化性材料の使用が可能になります。これには、最終製品が望ましい仕様と性能基準を確実に満たすようにするため、強度、柔軟性、耐熱性、耐薬品性などのさまざまな特性を持つ材料が含まれます。

全体として、カスタムプラスチック射出成形にはさまざまな利点があり、高品質のプラスチック部品や製品を製造するための好ましい製造プロセスとなっています。複雑な設計やコスト効率の高い生産から、一貫性や設計の柔軟性に至るまで、カスタムプラスチック射出成形は、さまざまな業界や用途に多用途で効率的なソリューションを提供します。少量のカスタム部品を生産する必要がある場合でも、大量の製品を生産する必要がある場合でも、カスタム プラスチック射出成形は生産ニーズを満たし、高品質の結果を提供できます。