Table of Contents

医療部品におけるプラスチック射出成形のメリットを探る

医療部品のプラスチック射出成形の最新イノベーション

Table of Contents

プラスチック部品製造プロセスの利点:効率と品質を最大化する方法 製品名 カラー プラスチック射出成形部品 OEM/ODM

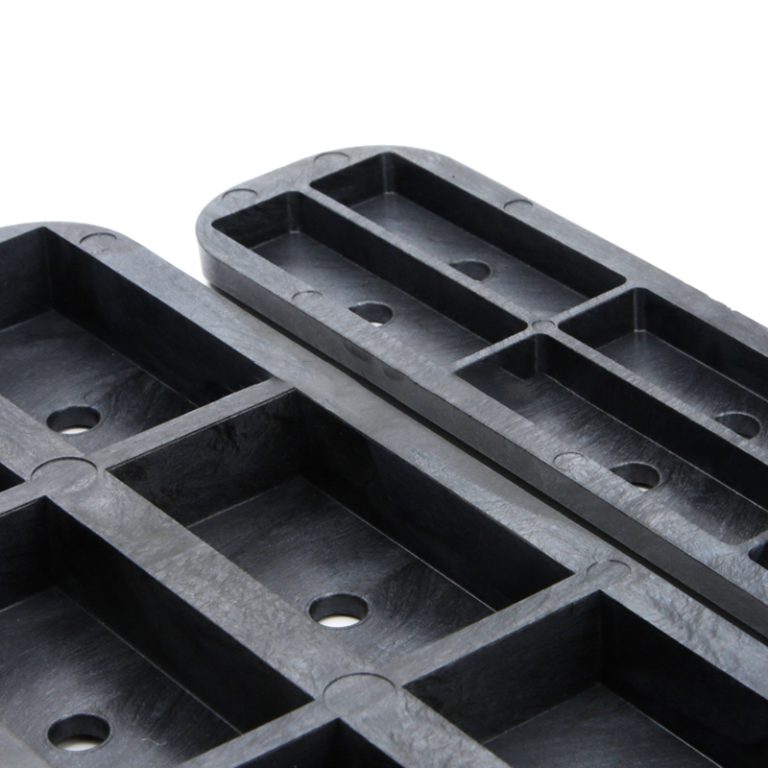

カスタムプラスチック射出成形部品を製造工程に導入するメリット カスタムプラスチック射出成形部品は、その多くの利点により、製造業において不可欠なコンポーネントとなっています。これらの部品は、効率の向上から費用対効果に至るまで、幅広い利点を提供し、さまざまな業界のメーカーに人気のある選択肢となっています。 製品名 カラー プラスチック射出成形部品 OEM/ODM カスタムのプラスチック射出成形部品を使用する主な利点の 1 つは、特定の要件に合わせてカスタマイズできることです。このカスタマイズにより、メーカーは独自のニーズに完全に適合した部品を作成できるようになり、パフォーマンスと機能が向上します。複雑な形状であっても、特定の材料要件であっても、カスタム プラスチック射出成形部品は、最も要求の厳しい仕様を満たすように設計できます。 カスタム プラスチック射出成形部品は、カスタマイズに加えて、高レベルの精度と一貫性を提供します。射出成形プロセスにより、厳しい公差と複雑な細部を簡単に実現でき、各部品が最高の精度で製造されることが保証されます。このレベルの精度は、わずかな偏差でも最終製品に大きな影響を与える可能性がある業界では非常に重要です。 さらに、カスタムのプラスチック射出成形部品は、その耐久性と強度で知られています。射出成形プロセスで使用される材料は弾力性が高く、過酷な条件に耐えることができるため、長期にわたる性能が必要な用途に最適です。この耐久性により、部品の寿命が延びるだけでなく、頻繁な交換の必要性が減り、長期的には最終的にメーカーの時間と費用が節約されます。 カスタムのプラスチック射出成形部品を使用するもう 1 つの利点は、費用対効果が高いことです。射出成形プロセスは効率が高く、比較的短時間で大量の部品を製造できます。この大量生産能力は部品あたりのコストの削減に役立ち、生産プロセスの最適化を目指すメーカーにとって、カスタム プラスチック射出成形は費用対効果の高いソリューションとなります。 さらに、カスタム プラスチック射出成形部品は軽量で多用途であるため、次の用途に適しています。幅広い用途に対応します。自動車部品、医療機器、消費者製品など、カスタムプラスチック射出成形部品はさまざまな業界で使用され、高品質で信頼性の高い製品を作成できます。その多用途性と適応性により、生産プロセスの合理化と全体的な効率の向上を目指すメーカーにとって、汎用性の高い選択肢となります。 結論として、カスタム プラスチック射出成形部品には多くのメリットがあり、今日の競争市場におけるメーカーにとって魅力的な選択肢となります。これらの部品は、カスタマイズや精度から耐久性や費用対効果に至るまで、製造プロセスの強化を目指す企業に包括的なソリューションを提供します。カスタム プラスチック射出成形部品の利点を活用することで、メーカーは効率の向上、コストの削減、製品品質の向上を実現し、最終的にはそれぞれの業界で競争力を高めることができます。 カスタムプラスチック射出成形部品の適切な材料の選択方法 カスタムプラスチック射出成形部品は、幅広い業界向けに高品質で精密なコンポーネントの作成を求めるメーカーにとって人気のある選択肢です。これらの部品に適切な材料を選択する場合、最終製品が希望の仕様と要件を確実に満たすために考慮すべき要素がいくつかあります。 カスタム プラスチック射出成形部品の材料を選択する際の最も重要な考慮事項の 1 つ部品の意図された用途です。材料が異なれば、特定の用途により適したさまざまな特性が得られます。たとえば、高温や強力な化学物質にさらされる部品には、PEEK や PPS などの優れた耐熱性と耐薬品性を備えた材料が必要になる場合があります。 考慮すべきもう 1 つの重要な要素は、材料の機械的特性です。高い応力や衝撃荷重がかかる部品には、ナイロンやポリカーボネートなどの高い強度と靭性を備えた材料が必要です。一方、柔軟性が必要な部品や低い摩擦係数が必要な部品には、TPU や PTFE などの材料が適している可能性があります。 材料の機械的特性に加えて、部品の環境条件を考慮することも重要です。にさらされてしまいます。一部の材料は、紫外線、湿気、その他の環境要因に対する耐性が高く、屋外や過酷な環境により適しています。たとえば、ABS や PVC などの材料は、耐候性に優れているため、屋外用途によく使用されます。 カスタム プラスチック射出成形部品の材料を選択する際に考慮すべきもう 1 つの重要な要素はコストです。一部の材料は他の材料より高価であるため、コストと材料の望ましい特性および性能を比較検討することが重要です。場合によっては、性能や寿命の点で大きなメリットがある場合は、より高価な材料に投資する価値があるかもしれません。 カスタムプラスチック射出成形部品の材料を選択するときは、その加工特性を考慮することも重要です。材料。一部の材料は成形が容易で、加工に必要なエネルギーが少なくて済む一方、特殊な装置や加工条件が必要な材料もあります。知識のある射出成形パートナーと緊密に連携して、選択した材料が成形プロセスに適合し、希望の仕様に合わせて成形できることを確認することが重要です。 結論として、カスタム プラスチック射出成形部品には適切な材料を選択することが重要です。製造プロセスのステップ。メーカーは、意図した用途、機械的特性、環境条件、コスト、材料の加工特性などの要素を考慮することで、要件を満たす材料を選択し、高品質で精密な部品を確実に提供できます。信頼できる射出成形パートナーと協力することで、材料選択プロセスをガイドし、最終製品が望ましい仕様と性能基準を確実に満たすことができます。

プラスチック射出成形を製造工程に採用するメリット プラスチック射出成形とも呼ばれるプラスチック射出成形は、溶融したプラスチック材料を金型キャビティに射出する工程を含む、広く使用されている製造プロセスです。このプロセスは汎用性が高く、小型部品から大型部品まで幅広いプラスチック製品の製造に使用できます。製造プロセスにプラスチック射出成形を使用することにはいくつかの利点があるため、多くの業界で人気があります。 プラスチック射出成形の主な利点の 1 つは、高品質で精密な部品を厳しい公差で製造できることです。このプロセスにより、複雑なデザインや複雑な形状を簡単に複製できるようになり、各部品の一貫性と正確さが保証されます。このレベルの精度は、品質と信頼性が最優先される自動車、航空宇宙、医療などの業界にとって不可欠です。 プラスチック射出成形のもう 1 つの利点は、その効率と費用対効果です。このプロセスは高度に自動化されており、機械は継続的に稼働し、短時間で大量の部品を生産できます。これにより、生産コストが削減され、納期が短縮され、大量生産にとって魅力的な選択肢となります。 素材の選定 カラー PP/PC/ABS/PET/PEEK/etc. OEM/ODM さらに、プラスチック射出成形には幅広い材料オプションがあり、メーカーは特定の用途に最適な材料を選択できます。汎用プラスチックからエンジニアリンググレードの樹脂まで、あらゆるニーズを満たす材料があります。材料選択におけるこの柔軟性により、最終製品が必要な性能と耐久性の基準を満たすことが保証されます。 さらに、プラスチック射出成形は再現性の高いプロセスであり、製造される各部品は次の部品と同一であることを意味します。この一貫性は、部品をシームレスに組み合わせる必要がある業界や、正確な寸法が必要な製品にとって非常に重要です。プラスチック射出成形では、製造プロセスのばらつきを排除することで、各部品が希望の仕様を確実に満たすことができます。 プラスチック射出成形は、その精度と効率に加えて、持続可能な製造プロセスでもあります。製造時に発生するスクラップ材はリサイクルして再利用できるため、廃棄物が削減され、環境への影響が最小限に抑えられます。この持続可能性への注目は、消費者にとっても企業にとっても同様にますます重要になっており、二酸化炭素排出量の削減を目指す人々にとって、プラスチック射出成形は魅力的な選択肢となっています。 全体として、製造プロセスにプラスチック射出成形を使用する利点は明らかです。このプロセスは、高品質で精密な部品を製造する能力から、その効率性と費用対効果に至るまで、さまざまな利点を備えており、さまざまな業界で人気の選択肢となっています。プラスチック射出成形は、その多用途性、再現性、持続可能性により、あらゆる形状やサイズのプラスチック製品を製造するための信頼性が高く効果的な方法です。

カスタム プラスチック部品に適したメーカーを見つける方法: 最適なサプライヤーを選択するためのヒント カスタム プラスチック部品に適したメーカーを見つけるのは、困難な作業になる場合があります。利用可能なオプションが非常に多いため、どのサプライヤーがプロジェクトに最適であるかを判断するのは難しい場合があります。正しい決定を下せるよう、カスタム プラスチック部品に最適なサプライヤーを選択するためのヒントをいくつか紹介します。 当社のサービス サイズ ワンストップサービス カスタマイズ 1.選択肢を調査する: メーカーを探し始める前に、調査を行うことが重要です。利用可能なさまざまな種類のプラスチック材料と、カスタム パーツの作成に使用されるさまざまなプロセスを調べてください。これは、選択肢を絞り込み、プロジェクトに適切なサプライヤーを確実に選択するのに役立ちます。 2.サンプルを依頼する: 潜在的なサプライヤーのリストを絞り込んだら、そのサプライヤーの作品のサンプルを依頼してください。これにより、彼らの仕事の品質と、彼らがあなたのニーズにどれだけ応えられるかをよりよく知ることができます。 3.コストを考慮する: サプライヤーを選択する際、コストは重要な要素です。価格を比較して最良の取引を見つけることができるように、必ず複数のサプライヤーから見積もりを取得してください。 4.レビューを確認する: 最終的な決定を下す前に、時間をかけて検討しているサプライヤーのレビューを読んでください。これにより、彼らがどの程度信頼でき、顧客が彼らの仕事にどの程度満足しているかを知ることができます。 5.質問する: 遠慮せずに質問してください。プロジェクトのプロセスとスケジュールを必ず理解してください。これは、探している結果を確実に得るのに役立ちます。 これらのヒントに従うことで、カスタム プラスチック部品に適切なメーカーを見つけることができます。適切なサプライヤーがいれば、プロジェクトは確実に期限通りに最高の品質基準で完了します。

プラスチック部品のリトレッドの利点: リトレッドが廃棄物の削減とコストの節約にどのように役立つか プラスチック部品のリトレッドは、廃棄物を削減し、コストを節約する方法としてますます人気が高まっています。プラスチック部品をリトレッドすることで、メーカーは製品の寿命を延ばし、埋め立て地に送られるプラスチック廃棄物の量を減らすことができます。 プラスチック部品のリトレッドには、既存のプラスチック部品およびコンポーネントを再利用するプロセスが含まれます。このプロセスには、プラスチック部品を洗浄、修理、再成形して再利用に適したものにすることが含まれます。このプロセスは社内で行うことも、サードパーティのプロバイダーに委託することもできます。 プラスチック部品をリトレッドする利点は数多くあります。まず、最終的に埋め立て地に送られるプラスチック廃棄物の量が減ります。既存のプラスチック部品を再利用することで、メーカーは環境への影響を軽減し、最終的に埋め立て地に送られるプラスチック廃棄物の量を減らすことができます。 第二に、プラスチック部品をリトレッドすることでコストを節約できます。既存のプラスチック部品を再利用することで、メーカーは新しい部品の購入にかかるコストを削減できます。これにより、全体的な生産コストが削減され、利益が増加します。 第三に、プラスチック部品のリトレッドは、製品の品質の向上に役立ちます。プラスチック部品をリトレッドすることで、メーカーは自社の製品が最高の品質であることを保証できます。これは、顧客満足度の向上と売上の増加に役立ちます。 最後に、プラスチック部品のリトレッドは、新しい部品の製造に必要な時間とエネルギーの量を削減するのに役立ちます。既存の部品をリトレッドすることで、メーカーは新しい部品の製造に必要な時間とエネルギーを削減できます。これは、生産コストの削減と効率の向上に役立ちます。 描画形式 2D(PDF/CAD)と3D(STP/STEP) 引用 図面による(サイズ/材質/必要な技術など) プラスチック部品のリトレッドは、廃棄物を削減し、コストを節約する効果的な方法です。既存のプラスチック部品をリトレッドすることにより、メーカーは環境への影響を軽減し、コストを節約し、製品の品質を向上させ、新しい部品の製造に必要な時間とエネルギーの量を削減できます。これは利益の増加と顧客満足度の向上に役立ちます。 プラスチック部品のリトレッドの課題: プラスチック部品をリトレッドする前に考慮すべきこと

プラスチックペンの射出成形の工程 プラスチック ペンの射出成形は、プラスチック ペンの大量生産を可能にする、広く使用されている製造プロセスです。このプロセスでは、溶融プラスチックを金型キャビティに注入し、冷却して固化して目的のペンの形状を形成します。この記事では、設計から製造まで、プラスチック ペンの射出成形に含まれるさまざまな手順について説明します。 プラスチックペン射出成形の最初のステップは設計段階です。ここでペンの形状、サイズ、機能が決定されます。デザイナーはコンピューター支援設計 (CAD) ソフトウェアを使用して、金型の設計図として機能するペンの 3D モデルを作成します。この段階では、人間工学、機能性、美しさなどの要素を考慮することが重要です。 デザインが完成したら、次のステップは金型を作成することです。金型は通常、スチールまたはアルミニウムで作られ、キャビティとコアの 2 つの部分で構成されます。これらの半分は、希望のペンの形状を作成するために精密に機械加工されています。金型には、溶融プラスチックが流れるチャネルとゲートも含まれています。 金型の準備ができたら、実際の射出成形プロセスを開始できます。最初のステップは、金型を希望の温度に予熱することです。これにより、プラスチックが金型全体にスムーズかつ均一に流れるようになります。金型が加熱されたら、クランプで閉じ、射出成形機が作動します。 この機械は、プラスチック ペレットが供給されるホッパーと、プラスチックを溶かして均質化するスクリューで構成されます。次に、溶融プラスチックが高圧下で金型キャビティに射出されます。この圧力により、プラスチックが金型の隅々まで確実に充填され、正確で詳細なペンの形状が得られます。 プラスチックは射出された後、金型内で冷却されて固まるまで放置されます。冷却時間は、使用するプラスチックの種類やペンのサイズなどの要因によって異なります。プラスチックが固まると、金型が開かれ、ペンが取り出されます。このプロセスはペンごとに繰り返されるため、大量生産が可能になります。 ペンが金型から取り出された後、さまざまな仕上げプロセスが行われます。これには、フラッシュやスプルーなどの余分なプラスチックを除去したり、クリップやロゴなどの追加機能を追加したりすることが含まれます。その後、ペンは品質検査され、流通用に梱包されます。 プラスチック ペンの射出成形には、他の製造プロセスに比べていくつかの利点があります。まず、他の方法では実現が困難または不可能な、複雑で入り組んだペンのデザインを作成できるようになります。第二に、大量生産が可能になり、メーカーにとってコスト効率が高くなります。最後に、一貫した均一なペンが得られ、品質と顧客満足度が保証されます。 結論として、プラスチック ペンの射出成形は、非常に効率的で効果的な製造プロセスです。デザインから製造まで、各工程を丁寧に行うことで高品質なプラスチックペンを生み出しています。複雑なデザインと大量生産が可能なプラスチック ペン射出成形は、世界中のペン メーカーにとって引き続き好まれる方法です。 製品名 当社のサービス プラスチック射出成形部品 ワンストップサービス