Table of Contents

製造業におけるプラスチック射出成形部品のメリット

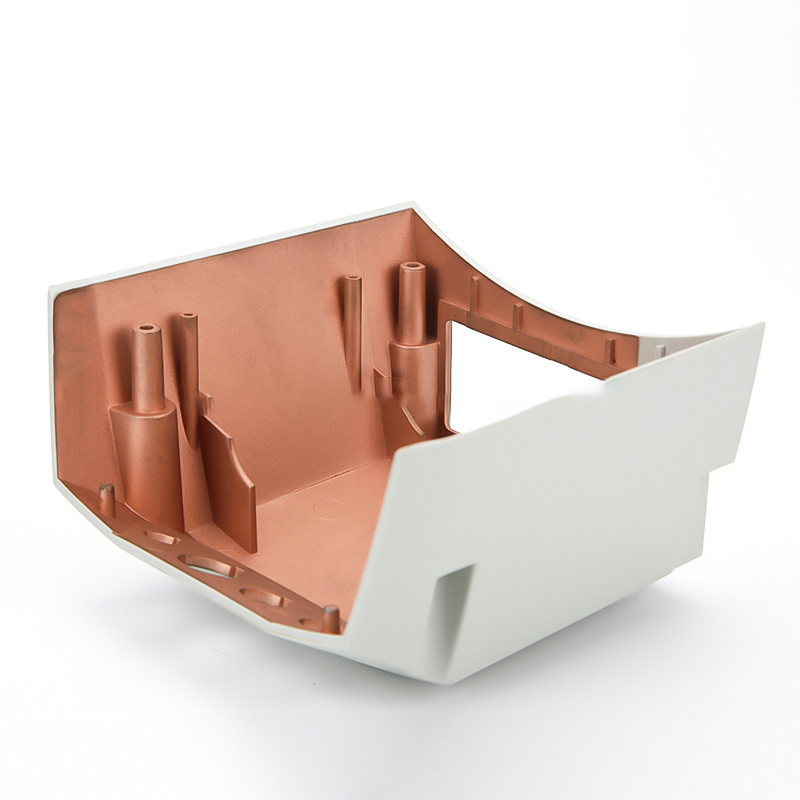

プラスチック射出成形部品は、多くの利点があるため、製造業界でますます人気が高まっています。従来の製造方法と比較して、プラスチック射出成形には多くの利点があり、多くのメーカーにとって好まれる選択肢となっています。

まず、プラスチック射出成形は費用対効果の高いソリューションです。このプロセスは高度に自動化されているため、人件費が削減され、効率が向上します。さらに、このプロセスで使用される金型は比較的安価で、何度も再利用できるため、コストがさらに削減されます。

第二に、プラスチック射出成形は迅速かつ効率的なプロセスです。このプロセスは高度に自動化されているため、人間の介入を最小限に抑えて部品を迅速に製造できます。これにより、大量生産の実行に最適になります。

| 製品名 | カラー |

| プラスチック射出成形部品 | OEM/ODM |

第三に、プラスチック射出成形は精密なプロセスです。この工程で使用される金型は高精度であるため、製造される部品の品質は安定しています。これにより、複雑な形状や複雑な詳細を備えた部品の製造に最適になります。

最後に、プラスチック射出成形は多用途のプロセスです。熱可塑性プラスチック、熱硬化性樹脂、エラストマーなどの幅広い材料で部品を製造するために使用できます。そのため、さまざまな用途の部品の製造に最適です。

全体として、プラスチック射出成形は、費用対効果が高く、効率的で、正確で、多用途な製造プロセスを求める製造業者にとって理想的なソリューションです。多くの利点があるため、製造業界でプラスチック射出成形の人気が高まっているのも不思議ではありません。

プラスチック射出成形部品を作成する際の設計上の考慮事項

プラスチック射出成形部品の作成は、さまざまな設計要素を慎重に考慮する必要がある複雑なプロセスです。最高品質の製品を保証するには、材料の選択から金型の設計に至るまで、プロセスの各ステップを慎重に計画する必要があります。プラスチック射出成形部品を作成する際の重要な設計考慮事項の一部を次に示します:

材料の選択: 材料の選択は、プラスチック射出成形部品を作成する際の最も重要な設計考慮事項の 1 つです。材料が異なれば特性も異なるため、用途に適した材料を選択することが重要です。材料を選択するときは、強度、柔軟性、コストなどの要素をすべて考慮する必要があります。

金型設計: 金型設計は、プラスチック射出成形部品を作成する際のもう 1 つの重要な考慮事項です。金型は、部品が目的の形状と寸法で確実に製造されるように設計する必要があります。また、金型は、部品が望ましい表面仕上げで製造されるように設計する必要があります。

プロセス パラメータ: プラスチック射出成形部品を作成する場合は、プロセス パラメータも慎重に考慮する必要があります。射出圧力、射出速度、冷却時間はすべて、部品が望ましい特性で製造されるように慎重に調整する必要があります。

これらは、プラスチック射出成形部品を作成する際の設計上の考慮事項のほんの一部です。これらの各要素を慎重に検討することで、部品が最高の品質と性能で製造されることを保証できます。