プラスチック機械射出成形の基礎

プラスチック機械射出成形は、溶融プラスチックを金型に射出してさまざまなプラスチック製品を作成する、広く使用されている製造プロセスです。このプロセスは、その効率性、多用途性、費用対効果の高さで知られており、多くの業界で一般的な選択肢となっています。

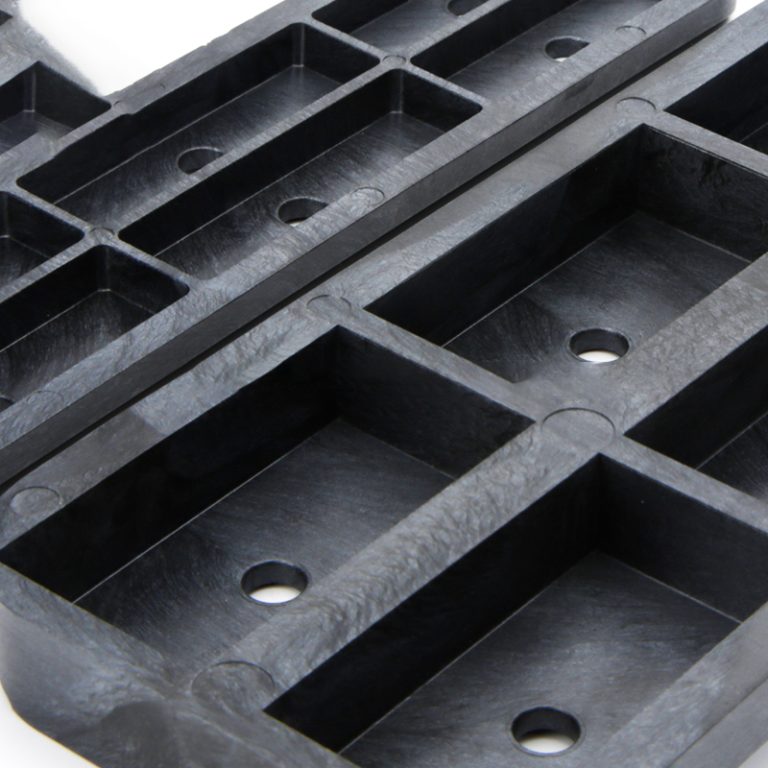

プラスチック機械射出成形の最初のステップは、金型の設計と作成です。通常、金型はスチールまたはアルミニウムで作られ、最終製品の目的の形状を作成するために精密機械加工されます。金型はキャビティとコアの 2 つの部分で構成されており、完全に嵌合するように設計されています。

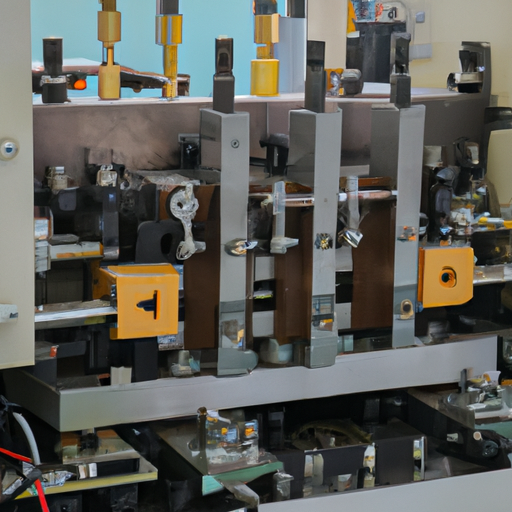

金型の準備ができたら、次のステップはプラスチック材料の射出です。プラスチック材料は通常ペレットまたは顆粒の形で、溶融状態に達するまで加熱されます。その後、専用の射出成形機を使用して、高圧下で金型に射出されます。

射出成形機は、プラスチック材料が供給されるホッパーと、材料を金型に押し込むスクリューまたはプランジャーで構成されます。この機械には、プラスチックを溶かすための発熱体と、金型に射出されたプラスチックを固化させるための冷却システムも備えています。

射出プロセス中、溶融したプラスチックは金型のキャビティを満たし、その形状をとります。高圧によりプラスチック材料が金型全体に均一に分散され、均一で高品質の製品が得られます。射出プロセスは迅速で、サイクル時間は製品の複雑さに応じて数秒から数分の範囲です。

プラスチック材料が金型に射出された後、冷却して固化します。これは冷却段階として知られています。冷却時間は、使用するプラスチックの種類、製品のサイズと厚さによって異なります。プラスチックが固まると、金型が開かれ、完成品が取り出されます。

プラスチック機械射出成形には、他の製造プロセスに比べていくつかの利点があります。まず、他の方法では実現が困難または不可能な複雑で入り組んだ形状の製造が可能になります。プロセスの高い精度と再現性により、各製品が次の製品と同一であることが保証されます。

| 素材の選定 | サイズ |

| ABS/PET/PEEK/etc. | カスタマイズ |

さらに、プラスチック機械の射出成形は非常に効率的なプロセスです。自動機械の使用と複数の製品の同時生産能力により、高い生産率と人件費の削減が実現します。また、このプロセスでは、余分なプラスチックはリサイクルして再利用できるため、発生する廃棄物も最小限に抑えられます。

さらに、プラスチック機械射出成形は、費用対効果の高い製造方法です。金型や機械への初期投資は高額になる可能性がありますが、生産単位あたりのコストが低いため、大規模生産には経済的です。高レベルの詳細と複雑さで製品を製造できることにより、最終製品の価値も高まります。

結論として、プラスチック機械射出成形は、さまざまな業界で広く使用されている多用途で効率的な製造プロセスです。複雑な形状を製造できる能力、高精度、コスト効率の高さにより、多くのメーカーに人気があります。技術の進歩により、プロセスは進化し続け、プラスチック製品の製造にさらに多くの可能性をもたらします。