Table of Contents

製造業におけるプラスチック部品射出成形のメリット

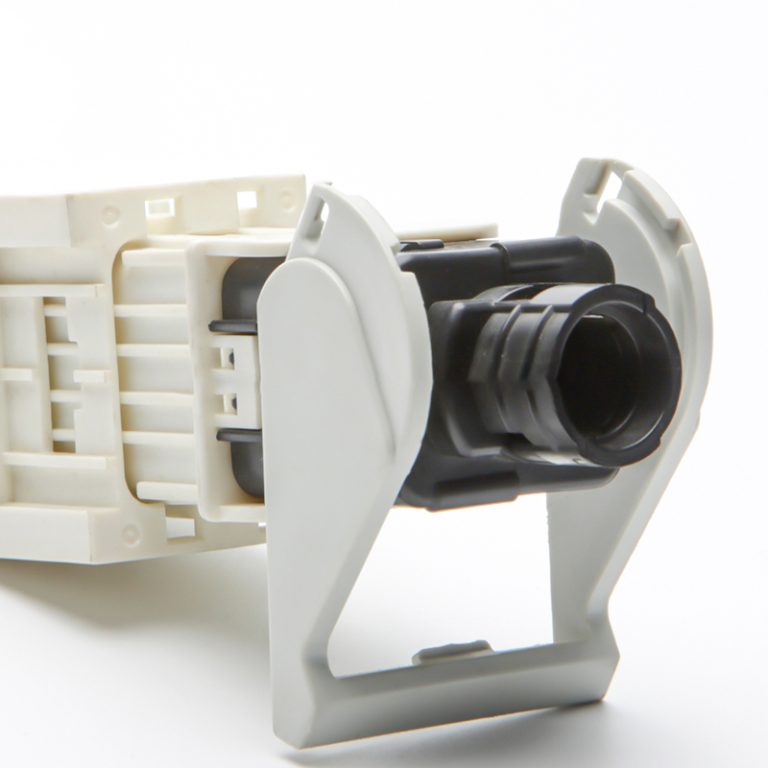

プラスチック部品の射出成形は、さまざまな製品を作成するために数十年にわたって使用されてきた製造プロセスです。このプロセスは、熱可塑性および熱硬化性材料から部品を作成するために使用され、高品質の部品を大量に生産するための費用効果が高く効率的な方法です。

射出成形プロセスは、CAD 図面から作成される金型から始まります。またはプロトタイプ。次に、金型に溶融プラスチックが充填され、高圧下で金型に注入されます。その後、プラスチックが冷却され、部品が金型から取り出されます。

| 素材の選定 | カラー |

| PP/PC/ABS/PET/PEEK/etc. | OEM/ODM |

プラスチック部品の射出成形の利点は数多くあります。これは高速かつ効率的なプロセスであり、高い精度と再現性で部品を製造できます。このプロセスは最小限の労力で済み、大量の部品を迅速に生産できるため、コスト効率も優れています。さらに、このプロセスは高度にカスタマイズ可能であり、複雑な形状や複雑な詳細を備えた部品の製造が可能です。

射出成形は、さまざまな材料から部品を作成するために使用できるため、非常に汎用性の高いプロセスでもあります。これには、熱可塑性プラスチック、熱硬化性樹脂、さらにはエラストマーも含まれます。この多用途性により、強度、柔軟性、耐久性などのさまざまな特性を備えた部品の製造が可能になります。

最後に、射出成形は安全で環境に優しいプロセスです。このプロセスでは有害な廃棄物は発生せず、使用される材料は無毒でリサイクル可能です。このため、環境への影響を削減したいと考えている製造業者にとって理想的な選択肢となります。

全体として、プラスチック部品の射出成形は、高効率でコスト効率の高い製造プロセスであり、さまざまな部品を高精度で作成するために使用できます。再現性。また、安全で環境に優しいプロセスであり、さまざまな材料から部品を作成するために使用できます。これらの理由から、高品質の部品を大量に生産したいと考えているメーカーにとっては理想的な選択肢です。

プラスチック部品射出成形技術の最新イノベーション

近年、プラスチック部品の射出成形業界では、プラスチック部品の製造方法に革命をもたらした数多くの刺激的なイノベーションが見られました。これらの進歩により、メーカーはこれまでよりも高い精度、精度、速度で部品を製造できるようになりました。

プラスチック部品の射出成形技術における最も重要な革新の 1 つは、多軸ロボットの使用です。これらのロボットは複数の方向に移動できるため、金型を正確に位置決めし、より高い精度でプラスチックを金型に射出することができます。これにより、メーカーはこれまでよりも高い精度で部品を製造できるようになりました。

プラスチック部品の射出成形技術におけるもう 1 つの大きな進歩は、3D プリンティングの使用です。この技術により、メーカーは従来の射出成形技術を使用して製造することが不可能だった、複雑な詳細を備えた複雑な部品を作成できるようになります。また、3D プリンティングを使用すると、従来の方法を使用して同じ部品を製造する場合に比べて、プロセス全体をほんのわずかな時間で完了できるため、製造業者はより高速かつ効率的に部品を製造できます。

最後に、高度なソフトウェアの使用により、これが可能になりました。メーカーは、これまで以上に高い精度と精度で部品を作成できるようになります。このソフトウェアを使用すると、製造業者は製造している部品の詳細な 3D モデルを作成でき、それを使用して射出成形用の金型を作成できます。また、このソフトウェアを使用すると、製造業者は射出成形プロセスのパラメータを迅速かつ簡単に調整できるため、部品をより高い精度で製造できるようになります。

プラスチック部品の射出成形技術におけるこれらの進歩は、プラスチック部品の製造方法に革命をもたらしました。メーカーは、これまでよりも優れた精度、精度、スピードで部品を生産できるようになり、これまでよりも高品質でコスト効率の高い部品を作成できるようになりました。