ポラリスレンジャーのプラスチックボディパーツをアフターパーツに交換するメリット

| 描画形式 | 2D(PDF/CAD)と3D(STP/STEP) |

| 引用 | 図面による(サイズ/材質/必要な技術など) |

| 描画形式 | 2D(PDF/CAD)と3D(STP/STEP) |

| 引用 | 図面による(サイズ/材質/必要な技術など) |

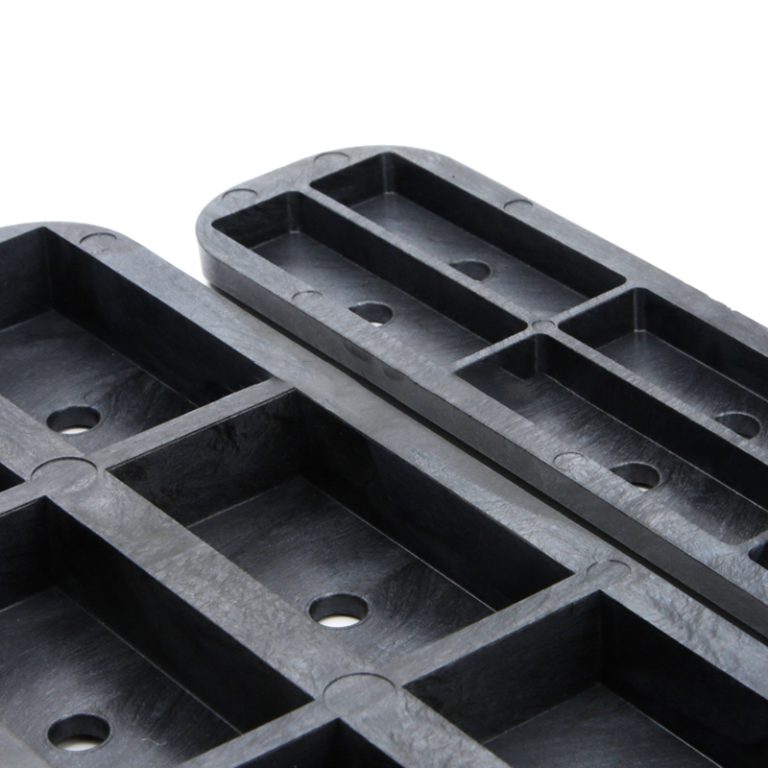

製造業務におけるカスタムプラスチック部品の使用の利点 カスタムプラスチックコンポーネントはさまざまな製造作業において重要な役割を果たしており、効率、生産性、全体的な製品品質を向上させる幅広いメリットをもたらします。自動車からエレクトロニクスに至るまで、カスタム プラスチック コンポーネントは、特定の要件や規格を満たす製品を作成するためにさまざまな業界で使用されています。この記事では、製造業務でカスタム プラスチック コンポーネントを使用する利点について説明します。 カスタム プラスチック コンポーネントを使用する主な利点の 1 つは、特定の用途の正確な仕様を満たすように調整された部品を設計および製造できることです。 。このレベルのカスタマイズにより、メーカーは自社製品にシームレスに適合するコンポーネントを作成できるようになり、パフォーマンスと機能が向上します。カスタム プラスチック部品メーカーと緊密に連携することで、企業は、サイズ、形状、材質、色など、独自の要件を満たすように部品を設計することができます。 カスタム プラスチック コンポーネントを使用するもう 1 つの利点は、材料選択の点で柔軟性が得られることです。カスタム プラスチック コンポーネントのメーカーは、それぞれ独自の特性と特徴を持つ幅広い材料を利用できます。これにより、メーカーは、強度、耐久性、柔軟性、化学物質や極端な温度に対する耐性など、特定のニーズに最も適した材料を選択することができます。カスタム プラスチック コンポーネントに適切な材料を選択することで、メーカーは製品が意図した用途で最適に機能することを保証できます。 材料の選択に加えて、カスタム プラスチック コンポーネントは、射出成形、射出成形などのさまざまなプロセスを使用して製造することもできます。ブロー成形、熱成形。これらの各プロセスには独自の利点があり、メーカーは生産要件に最も適した方法を選択できます。たとえば、射出成形は複雑な形状を持つ小型から中型の部品を大量に生産するのに最適ですが、ブロー成形は均一な肉厚の中空部品を作成するのに適しています。さまざまな製造プロセスの機能を活用することで、メーカーは品質を損なうことなくカスタム プラスチック コンポーネントをコスト効率よく生産することができます。 素材の選定 サイズ ABS/PET/PEEK/etc. カスタマイズ さらに、カスタムプラスチックコンポーネントは軽量で耐食性があり、幅広い用途に最適です。軽量であるため、製品全体の重量が軽減され、輸送や取り扱いのコスト削減につながります。さらに、耐食性により、時間の経過とともに劣化したり劣化したりすることなく、過酷な環境条件に耐えることができます。これにより、カスタム プラスチック コンポーネントは、日常の過酷な使用に耐えられる製品の作成を求めるメーカーにとって、耐久性があり長持ちするソリューションとなります。 全体として、製造業務でカスタム プラスチック コンポーネントを使用するメリットは数多くあります。カスタマイズや材料の選択から製造プロセスや性能特性に至るまで、カスタム プラスチック コンポーネントは、高品質の製品を作成するための多用途でコスト効率の高いソリューションを提供します。カスタムプラスチック部品メーカーの専門知識を活用することで、企業は特定の要件を満たし、顧客の期待を超える部品を設計および製造できます。自動車、エレクトロニクス、消費財、産業用途のいずれであっても、カスタム プラスチック コンポーネントは製造業の革新と成功を促進する上で重要な役割を果たします。

カスタムプラスチック射出成形が貴社のビジネスにもたらすメリット カスタムプラスチック射出成形は、多用途でコスト効率の高い製造プロセスであり、さまざまな業界の企業に利益をもたらします。プラスチック部品を製造するためのカスタム金型を作成することで、企業は特定の要件を満たす正確で一貫した結果を達成できます。この記事では、貴社のビジネスにおけるカスタム プラスチック射出成形の利点について説明します。 カスタム プラスチック射出成形の主な利点の 1 つは、複雑で入り組んだ部品を高精度で作成できることです。このプロセスにより、他の製造方法では達成が困難または不可能な、厳しい公差と複雑な形状の部品の製造が可能になります。カスタム金型を使用することで、企業は正確な仕様と品質基準を満たす部品を作成できます。 カスタムプラスチック射出成形のもう 1 つの利点は、大量の部品を迅速かつ効率的に生産できることです。金型を作成したら、射出成形プロセスを自動化して部品を迅速に製造できます。これにより、企業は高い需要に対応し、リードタイムを短縮し、より迅速かつコスト効率よく製品を市場に投入できるようになります。 カスタムプラスチック射出成形は、他の製造方法と比べてコストも節約できます。単一の金型を使用して複数の部品を製造することにより、企業は工具コストを削減し、規模の経済を達成できます。これにより、部品あたりのコストが削減され、企業の利益率が向上する可能性があります。さらに、高精度かつ一貫性のある部品を製造できるため、無駄ややり直し作業が削減され、製造コストがさらに削減されます。 素材の選定 サイズ ABS/PET/PEEK/etc. カスタマイズ コスト削減に加えて、カスタムプラスチック射出成形は設計の柔軟性とカスタマイズのオプションを提供します。企業は、幅広い材料、色、仕上げから選択して、特定の要件を満たす部品を作成できます。この柔軟性により、市場で目立つユニークで革新的な製品の作成が可能になります。 さらに、カスタムプラスチック射出成形は、企業が環境への影響を軽減するのに役立つ持続可能な製造プロセスです。リサイクル可能な材料を使用し、生産プロセスを最適化することで、企業は廃棄物とエネルギー消費を最小限に抑えることができます。これは、企業が持続可能性の目標を達成し、環境に配慮した消費者にアピールするのに役立ちます。 全体として、カスタム プラスチック射出成形は、高品質の部品を効率的かつコスト効率よく生産したいと考えている企業に幅広いメリットをもたらします。この製造プロセスの精度、スピード、コスト削減を活用することで、企業は業界での競争力を獲得し、革新的な製品を市場に投入することができます。複雑な部品の製造、製造コストの削減、持続可能性の向上など、カスタム プラスチック射出成形はビジネス目標の達成に役立ちます。

カスタム プラスチック部品に適したメーカーを見つける方法: 最適なサプライヤーを選択するためのヒント カスタム プラスチック部品に適したメーカーを見つけるのは、困難な作業になる場合があります。利用可能なオプションが非常に多いため、どのサプライヤーがプロジェクトに最適であるかを判断するのは難しい場合があります。正しい決定を下せるよう、カスタム プラスチック部品に最適なサプライヤーを選択するためのヒントをいくつか紹介します。 当社のサービス サイズ ワンストップサービス カスタマイズ 1.選択肢を調査する: メーカーを探し始める前に、調査を行うことが重要です。利用可能なさまざまな種類のプラスチック材料と、カスタム パーツの作成に使用されるさまざまなプロセスを調べてください。これは、選択肢を絞り込み、プロジェクトに適切なサプライヤーを確実に選択するのに役立ちます。 2.サンプルを依頼する: 潜在的なサプライヤーのリストを絞り込んだら、そのサプライヤーの作品のサンプルを依頼してください。これにより、彼らの仕事の品質と、彼らがあなたのニーズにどれだけ応えられるかをよりよく知ることができます。 3.コストを考慮する: サプライヤーを選択する際、コストは重要な要素です。価格を比較して最良の取引を見つけることができるように、必ず複数のサプライヤーから見積もりを取得してください。 4.レビューを確認する: 最終的な決定を下す前に、時間をかけて検討しているサプライヤーのレビューを読んでください。これにより、彼らがどの程度信頼でき、顧客が彼らの仕事にどの程度満足しているかを知ることができます。 5.質問する: 遠慮せずに質問してください。プロジェクトのプロセスとスケジュールを必ず理解してください。これは、探している結果を確実に得るのに役立ちます。 これらのヒントに従うことで、カスタム プラスチック部品に適切なメーカーを見つけることができます。適切なサプライヤーがいれば、プロジェクトは確実に期限通りに最高の品質基準で完了します。

自動車部品のプラスチック化のメリット:自動車製造におけるプラスチックのメリットを探る 自動車製造におけるプラスチックの使用は、多くの利点があるため、近年ますます人気が高まっています。プラスチック自動車部品は金属製の部品に比べて軽量で耐久性があり、コスト効率が高いため、自動車メーカーにとって魅力的な選択肢となっています。この記事では、プラスチック自動車部品を使用する利点を探り、自動車業界でプラスチック部品の人気が高まっている理由について説明します。 プラスチック自動車部品を使用する主な利点の 1 つは、その重量です。プラスチック部品は金属部品よりもはるかに軽いため、車両の総重量が軽減され、燃費が向上します。これは、バッテリー電力に依存し、航続距離を最大化するために可能な限り軽量である必要がある電気自動車にとって特に有益です。さらに、車両が軽いと操作が簡単になり、スムーズな乗り心地が得られます。 製品名 当社のサービス プラスチック射出成形部品 ワンストップサービス プラスチック製自動車部品は金属部品よりも耐久性があります。プラスチックは腐食や錆びに強いため、風雨にさらされる部品に最適です。プラスチック部品は壊れたりひび割れたりする可能性が低いため、高価な修理の必要性を減らすことができます。さらに、多くの場合、プラスチック部品は金属部品よりも取り付けが簡単で、製造プロセス中の時間と費用を節約できます。 最後に、プラスチック自動車部品は金属部品よりもコスト効率が高くなります。プラスチックは金属よりも安価に製造できるため、車両の製造コストの削減に役立ちます。さらに、プラスチック部品は金属部品よりもリサイクルしやすいことが多いため、廃棄物の削減と資源の節約に役立ちます。 結論として、プラスチック自動車部品には金属部品に比べて多くの利点があります。軽量で耐久性が高く、コスト効率が高いため、自動車メーカーにとって魅力的な選択肢となっています。自動車産業が進化し続けるにつれて、プラスチック自動車部品は今後数年間でさらに人気が高まる可能性があります。 プラスチック自動車部品の未来:自動車設計・製造におけるプラスチックの可能性を探る

自動車修理にプラスチック製自動車部品を使用するメリット 自動車の修理にプラスチック製の自動車部品を使用すると、多くの利点があります。プラスチック部品は軽量で耐久性があり、コスト効率が高いため、多くの自動車修理プロジェクトにとって理想的な選択肢です。 プラスチック製の自動車部品を使用する主な利点の 1 つは、軽量であることです。プラスチック部品は金属部品よりもはるかに軽いため、車両全体の重量が軽減され、燃費が向上します。さらに、プラスチック部品は金属部品よりも取り付けが簡単なので、時間と人件費を節約できます。 プラスチック製の自動車部品を使用するもう 1 つの利点は、その耐久性です。プラスチック部品は腐食や錆に強いため、厳しい気象条件にさらされる車両に最適です。さらに、プラスチック部品は金属部品よりも壊れたりひび割れたりする可能性が低いため、頻繁な修理の必要性を減らすことができます。 素材の選定 サイズ ABS/PET/PEEK/etc. カスタマイズ 最後に、プラスチック製の自動車部品はコスト効率が高いです。プラスチック部品は通常、金属部品よりも安価であるため、予算を重視した自動車修理プロジェクトに最適です。さらに、多くの場合、プラスチック部品は金属部品よりも見つけやすいため、部品を調達する際の時間と費用を節約できます。 全体として、自動車の修理にプラスチック製の自動車部品を使用すると、多くの利点が得られます。プラスチック部品は軽量で耐久性があり、コスト効率が高いため、多くの自動車修理プロジェクトにとって理想的な選択肢です。 プラスチック自動車部品製造技術の最新イノベーションを探る

製造工程におけるプラスチック射出成形のメリット プラスチック射出成形は製造業に不可欠な要素となり、製品の製造方法に革命をもたらしました。このプロセスには、溶融プラスチックを金型キャビティに注入し、冷却して固化させて目的の形状にすることが含まれます。製造プロセスにおけるプラスチック射出成形の利点は数多く、幅広い製品を製造するための好ましい方法となっています。 素材の選定 サイズ ABS/PET/PEEK/etc. カスタマイズ プラスチック射出成形の主な利点の 1 つは、複雑で複雑な形状を高精度で作成できることです。金型キャビティは、他の製造方法では実現できない複雑な詳細や機能を含めるように設計できます。このレベルの精度により、最終製品が仕様と要件を正確に満たすことが保証され、高品質の最終製品が得られます。 プラスチック射出成形のもう 1 つの利点は、費用対効果が高いことです。金型作成の初期投資は高くつきますが、一度金型を作ってしまえば単価は大幅に下がります。これは、生産プロセスが高度に自動化されており、必要な労働力が最小限に抑えられ、全体の生産コストが削減されるためです。さらに、プラスチック射出成形の高い生産速度により、短期間で大量の製品を製造できるため、コストがさらに削減されます。 プラスチック射出成形には、幅広い材料オプションもあります。それぞれ独自の特性と特性を持つさまざまな種類のプラスチックを使用できます。この多用途性により、メーカーは特定の用途に最適な材料を選択し、最終製品が最適に機能することを保証できます。硬くて耐久性のあるプラスチックから、柔軟で軽量なプラスチックまで、可能性は無限です。 さらに、プラスチック射出成形は非常に効率的なプロセスです。各射出成形サイクルのサイクルタイムは比較的短いため、高い生産速度が可能になります。この効率は、単一の金型内で複数のキャビティを使用できることでさらに向上し、複数の部品を同時に製造できるようになります。また、プロセスが自動化されているため、人的ミスのリスクが軽減され、一貫した信頼性の高い結果が保証されます。 プラスチック射出成形は、その効率性に加えて環境にも優しいです。余分なプラスチックはリサイクルして再利用できるため、このプロセスで発生する廃棄物は最小限に抑えられます。これにより、埋め立て地に送られるプラスチック廃棄物の量が減り、より持続可能な製造プロセスに貢献します。さらに、プラスチック射出成形のエネルギー消費量は他の製造方法に比べて比較的低く、環境への影響がさらに軽減されます。 最後に、プラスチック射出成形は設計の柔軟性に優れています。金型は、設計の変更や製品の改良に合わせて簡単に修正または交換できます。これにより、メーカーは市場の需要に迅速に適応し、競合他社に先んじることができます。複雑な形状を作成し、さまざまな機能を組み込むことができるため、新しい設計の可能性が広がり、革新的で創造的な製品設計が可能になります。 結論として、プラスチック射出成形は製造プロセスにおいて多くの利点をもたらします。複雑な形状を高精度で作成できる能力、コスト効率、材料の多用途性、効率性、環境への優しさ、設計の柔軟性により、この方法は幅広い製品の製造に推奨される方法となっています。技術が進歩し続けるにつれて、プラスチック射出成形は製造業界にさらなる革命をもたらし、より効率的で持続可能な生産プロセスを可能にすることが期待されています。