플라스틱 사출 성형 부품의 일반적인 결함 원인과 이를 방지하는 방법

플라스틱 사출 성형은 복잡한 형상의 부품을 생산하는 데 널리 사용되는 제조 공정입니다. 그러나 어려움이 없는 것은 아닙니다. 플라스틱 사출 성형 부품의 결함은 부적절한 설계, 부적절한 툴링, 잘못된 재료 선택, 부적절한 처리 등 다양한 이유로 발생할 수 있습니다. 이 기사에서는 플라스틱 사출 성형 부품 결함의 가장 일반적인 원인과 이를 방지하는 방법에 대해 설명합니다.

플라스틱 사출 성형 부품 결함의 가장 일반적인 원인 중 하나는 부적절한 설계입니다. 잘못 설계된 부품은 뒤틀림, 균열, 변형과 같은 다양한 문제를 일으킬 수 있습니다. 이러한 문제를 방지하려면 부품 설계가 사출 성형 공정에 최적화되어 있는지 확인하는 것이 중요합니다. 여기에는 부품의 구배 각도, 벽 두께 및 반경이 적절한지 확인하는 것이 포함됩니다. 또한 부품을 설계할 때 재료의 수축을 고려하는 것이 중요합니다.

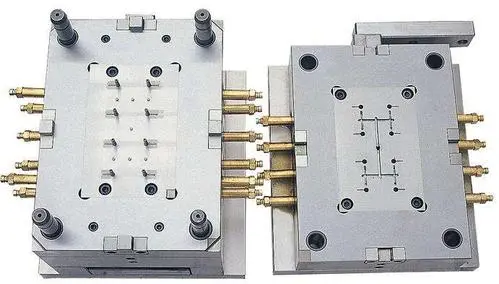

부적절한 툴링은 플라스틱 사출 성형 부품 결함의 또 다른 일반적인 원인입니다. 잘못 설계되거나 유지 관리된 툴링은 플래시, 싱크 마크, 표면 마감 불량 등 다양한 문제를 일으킬 수 있습니다. 이러한 문제를 방지하려면 툴링을 올바르게 설계하고 유지 관리하는 것이 중요합니다. 여기에는 툴링이 올바른 재료로 만들어지고, 툴링이 적절하게 열처리되고, 툴링이 정기적으로 검사 및 유지 관리되는지 확인하는 것이 포함됩니다.

잘못된 재료 선택은 플라스틱 사출 성형 부품 결함의 또 다른 일반적인 원인입니다. 잘못된 소재를 사용하면 뒤틀림, 갈라짐, 변형 등 다양한 문제가 발생할 수 있습니다. 이러한 문제를 방지하려면 용도에 맞는 올바른 재료를 선택하는 것이 중요합니다. 여기에는 강도, 강성, 내열성과 같은 재료 특성을 고려하는 것이 포함됩니다.

마지막으로 부적절한 처리로 인해 플라스틱 사출 성형 부품에 결함이 발생할 수도 있습니다. 제대로 설정되지 않았거나 처리 장비를 제대로 유지 관리하지 않으면 부품 품질 저하, 표면 마감 불량, 치수 정확도 저하 등 다양한 문제가 발생할 수 있습니다. 이러한 문제를 방지하려면 처리 장비를 올바르게 설정하고 유지 관리하는 것이 중요합니다. 여기에는 장비를 정기적으로 검사 및 유지 관리하고, 올바른 처리 매개변수를 사용하고, 장비가 제대로 작동하는지 확인하는 것이 포함됩니다.

| 재료 선택 | 색상 |

| PP/PC/ABS/PET/PEEK/기타 | OEM/ODM |

결론적으로 플라스틱 사출성형 부품의 불량 원인은 다양합니다. 이러한 문제를 방지하려면 부품 설계가 사출 성형 공정에 최적화되어 있는지, 툴링이 적절하게 설계 및 유지 관리되는지, 용도에 맞는 올바른 재료가 선택되었는지, 처리 장비가 적절하게 설정되었는지 확인하는 것이 중요합니다. 올려서 유지하고 있습니다. 이러한 단계를 따르면 제조업체는 부품이 최고의 품질과 정확성으로 생산되도록 보장할 수 있습니다.