Table of Contents

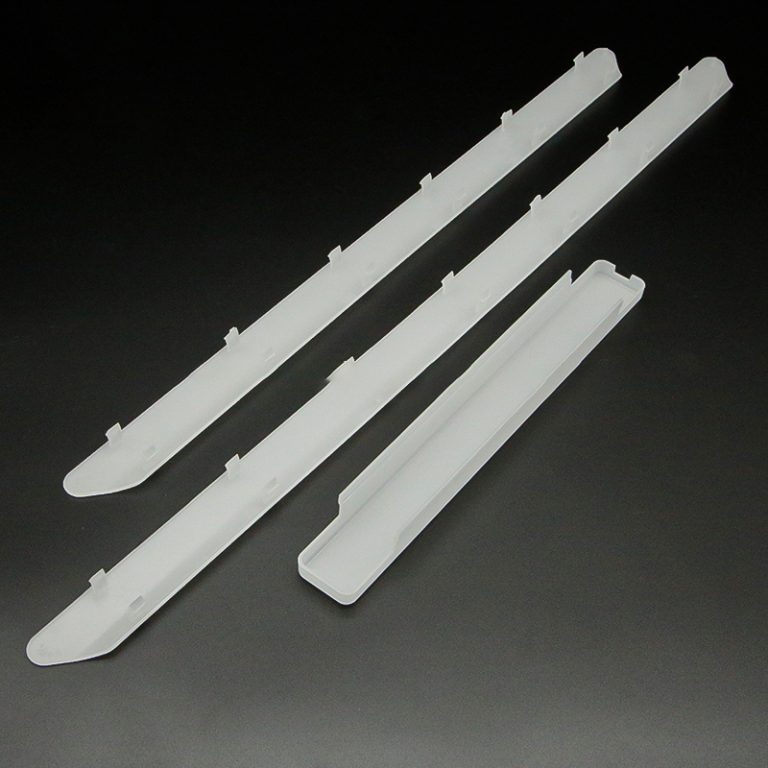

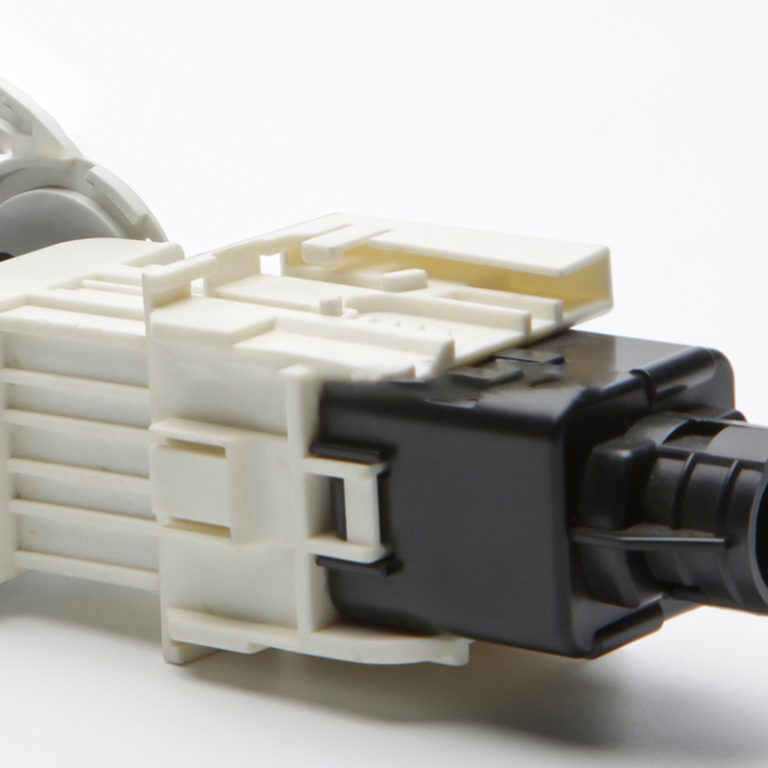

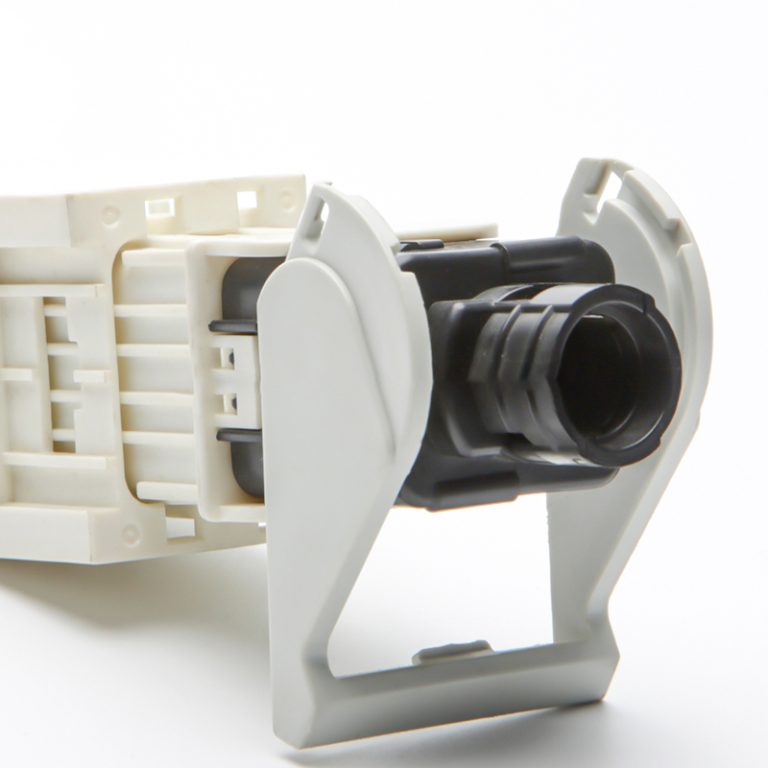

การฉีดขึ้นรูปพลาสติกเป็นกระบวนการผลิตที่ใช้กันอย่างแพร่หลายซึ่งเกี่ยวข้องกับการฉีดวัสดุพลาสติกหลอมเหลวเข้าไปในโพรงแม่พิมพ์ แม่พิมพ์เป็นองค์ประกอบสำคัญในกระบวนการนี้ เนื่องจากเป็นตัวกำหนดรูปร่างและคุณลักษณะขั้นสุดท้ายของชิ้นส่วนพลาสติกที่ผลิต มีแม่พิมพ์หลายประเภทที่ใช้ในการฉีดพลาสติก โดยแม่พิมพ์อลูมิเนียมเป็นหนึ่งในตัวเลือกยอดนิยมสำหรับผู้ผลิตหลายราย ในบทความนี้ เราจะสำรวจประโยชน์ของการใช้แม่พิมพ์อะลูมิเนียมในการฉีดพลาสติก

ข้อดีหลักประการหนึ่งของแม่พิมพ์อะลูมิเนียมคือการนำความร้อนได้ดีเยี่ยม อลูมิเนียมเป็นวัสดุที่มีความนำไฟฟ้าสูง ซึ่งหมายความว่าสามารถถ่ายเทความร้อนออกจากวัสดุพลาสติกหลอมเหลวได้อย่างรวดเร็วและมีประสิทธิภาพ ส่งผลให้เวลาในการทำความเย็นเร็วขึ้นและรอบเวลาสั้นลง ซึ่งท้ายที่สุดแล้วจะช่วยเพิ่มประสิทธิภาพการผลิตโดยรวม นอกจากนี้ การนำความร้อนที่เหนือกว่าของแม่พิมพ์อะลูมิเนียมยังช่วยป้องกันการบิดงอและการบิดเบี้ยวในชิ้นส่วนพลาสติกขั้นสุดท้าย ทำให้มั่นใจได้ถึงความแม่นยำและความสม่ำเสมอของมิติสูง

ข้อดีอีกประการหนึ่งของการใช้แม่พิมพ์อะลูมิเนียมในการฉีดขึ้นรูปพลาสติกก็คือลักษณะที่มีน้ำหนักเบา เมื่อเปรียบเทียบกับแม่พิมพ์เหล็ก แม่พิมพ์อะลูมิเนียมมีน้ำหนักเบากว่ามาก ทำให้ง่ายต่อการจัดการและติดตั้งในเครื่องฉีดขึ้นรูป ซึ่งอาจส่งผลให้เวลาการตั้งค่าลดลงและเพิ่มผลผลิต เนื่องจากผู้ปฏิบัติงานสามารถเปลี่ยนแม่พิมพ์ได้อย่างรวดเร็วและเริ่มดำเนินการผลิตโดยไม่ต้องใช้อุปกรณ์ยกของหนัก ธรรมชาติของแม่พิมพ์อะลูมิเนียมน้ำหนักเบายังช่วยลดการสึกหรอของเครื่องฉีดขึ้นรูป ซึ่งช่วยยืดอายุการใช้งานและลดค่าใช้จ่ายในการบำรุงรักษา

นอกจากการนำความร้อนและคุณสมบัติน้ำหนักเบาแล้ว แม่พิมพ์อะลูมิเนียมยังมีความต้านทานการกัดกร่อนที่ดีเยี่ยม อลูมิเนียมมีความทนทานต่อสนิมและการกัดกร่อนตามธรรมชาติ ทำให้เป็นตัวเลือกที่เหมาะสำหรับใช้ในงานฉีดขึ้นรูปพลาสติกที่ต้องสัมผัสกับความชื้นและสารเคมีเป็นประจำ ความต้านทานการกัดกร่อนนี้ช่วยยืดอายุการใช้งานของแม่พิมพ์อะลูมิเนียม ทำให้มั่นใจได้ถึงความน่าเชื่อถือและประสิทธิภาพในระยะยาวในสภาพแวดล้อมการผลิตที่มีความต้องการสูง

นอกจากนี้ แม่พิมพ์อะลูมิเนียมยังขึ้นชื่อว่ามีความเสถียรทางความร้อนสูง อลูมิเนียมมีค่าสัมประสิทธิ์การขยายตัวจากความร้อนต่ำ ซึ่งหมายความว่าจะขยายตัวและหดตัวน้อยที่สุดเมื่อสัมผัสกับความผันผวนของอุณหภูมิในระหว่างกระบวนการฉีดขึ้นรูป ความเสถียรทางความร้อนนี้ช่วยรักษาพิกัดความเผื่อที่แคบและความแม่นยำของมิติในชิ้นส่วนพลาสติกขั้นสุดท้าย ทำให้มั่นใจในคุณภาพและประสิทธิภาพที่สม่ำเสมอตลอดการดำเนินการผลิต

ข้อดีอีกประการหนึ่งของการใช้แม่พิมพ์อะลูมิเนียมในการฉีดขึ้นรูปพลาสติกก็คือความคุ้มค่า แม้ว่าแม่พิมพ์อะลูมิเนียมอาจมีต้นทุนเริ่มต้นที่สูงกว่าเมื่อเทียบกับแม่พิมพ์เหล็ก แต่ก็ช่วยประหยัดในระยะยาวได้อย่างมากในแง่ของระยะเวลาการทำงานที่ลดลง ผลผลิตที่เพิ่มขึ้น และค่าบำรุงรักษาที่ลดลง ระยะเวลาการทำความเย็นที่เร็วขึ้นและรอบเวลาสั้นลงที่เกี่ยวข้องกับแม่พิมพ์อะลูมิเนียม ส่งผลให้ผลผลิตการผลิตสูงขึ้นและการใช้พลังงานลดลง ซึ่งนำไปสู่การประหยัดต้นทุนโดยรวมสำหรับผู้ผลิต

ชื่อผลิตภัณฑ์

| สี | ชิ้นส่วนฉีดพลาสติก |

| โออีเอ็ม/โอดีเอ็ม | โดยสรุป แม่พิมพ์อะลูมิเนียมมีประโยชน์มากมายสำหรับผู้ผลิตในอุตสาหกรรมการฉีดขึ้นรูปพลาสติก ตั้งแต่การนำความร้อนที่ยอดเยี่ยมและลักษณะน้ำหนักเบาไปจนถึงความต้านทานการกัดกร่อนและความเสถียรทางความร้อนสูง แม่พิมพ์อะลูมิเนียมเป็นโซลูชันที่คุ้มค่าสำหรับการผลิตชิ้นส่วนพลาสติกคุณภาพสูงที่มีพิกัดความเผื่อต่ำและความแม่นยำของขนาด ด้วยการเลือกแม่พิมพ์อลูมิเนียมสำหรับงานฉีดพลาสติก ผู้ผลิตสามารถปรับปรุงประสิทธิภาพการผลิต ลดเวลาวงจร และบรรลุคุณภาพที่สม่ำเสมอในผลิตภัณฑ์ขั้นสุดท้ายของตน |

ข้อผิดพลาดในการออกแบบทั่วไปที่ควรหลีกเลี่ยงเมื่อสร้างแม่พิมพ์ฉีดสำหรับผลิตภัณฑ์พลาสติก

การฉีดขึ้นรูปพลาสติกเป็นกระบวนการผลิตที่ใช้กันอย่างแพร่หลายในการผลิตชิ้นส่วนพลาสติกในปริมาณมาก กระบวนการนี้เกี่ยวข้องกับการฉีดวัสดุพลาสติกหลอมเหลวเข้าไปในโพรงแม่พิมพ์ ซึ่งจะเย็นตัวลงและแข็งตัวเพื่อให้ได้รูปร่างที่ต้องการ การออกแบบแม่พิมพ์มีบทบาทสำคัญในความสำเร็จของกระบวนการฉีดขึ้นรูป ข้อผิดพลาดในการออกแบบทั่วไปอาจนำไปสู่ข้อบกพร่องในผลิตภัณฑ์ขั้นสุดท้าย ต้นทุนการผลิตที่เพิ่มขึ้น และความล่าช้าในกระบวนการผลิต ในบทความนี้ เราจะพูดถึงข้อผิดพลาดทั่วไปในการออกแบบที่ควรหลีกเลี่ยงเมื่อสร้างแม่พิมพ์ฉีดสำหรับผลิตภัณฑ์พลาสติก

หนึ่งในข้อผิดพลาดในการออกแบบที่พบบ่อยที่สุดในการฉีดขึ้นรูปคือมุมร่างไม่เพียงพอ มุมร่างเป็นสิ่งจำเป็นเพื่ออำนวยความสะดวกในการดีดชิ้นส่วนที่ขึ้นรูปออกจากโพรงแม่พิมพ์ หากไม่มีมุมร่างที่เพียงพอ ชิ้นส่วนอาจติดอยู่ในแม่พิมพ์ ทำให้เกิดความล่าช้าในการผลิตและต้นทุนเพิ่มขึ้น สิ่งสำคัญคือต้องแน่ใจว่ามุมร่างได้รับการออกแบบอย่างเหมาะสมเพื่อให้สามารถดีดชิ้นส่วนออกได้ง่าย

ข้อผิดพลาดในการออกแบบทั่วไปอีกประการหนึ่งคือการใช้มุมและขอบที่แหลมคมในการออกแบบแม่พิมพ์ มุมที่แหลมคมอาจทำให้เกิดความเครียดในชิ้นส่วนที่ขึ้นรูป ซึ่งอาจส่งผลให้เกิดการแตกร้าวหรือบิดเบี้ยวได้ สิ่งสำคัญคือต้องใช้มุมและขอบโค้งมนในการออกแบบแม่พิมพ์เพื่อกระจายแรงเค้นอย่างสม่ำเสมอและป้องกันข้อบกพร่องในผลิตภัณฑ์ขั้นสุดท้าย

รอยตัดเป็นข้อผิดพลาดทั่วไปอีกประการหนึ่งของการออกแบบในการฉีดขึ้นรูป รอยตัดคือคุณสมบัติบนชิ้นส่วนที่ป้องกันไม่ให้หลุดออกจากโพรงแม่พิมพ์ สิ่งสำคัญคือต้องออกแบบแม่พิมพ์ด้วยกลไกที่เหมาะสม เช่น ตัวเลื่อนหรือตัวยก เพื่อรองรับการตัดส่วนล่างและช่วยให้ถอดชิ้นส่วนออกได้ง่าย

การระบายความร้อนที่ไม่เพียงพอเป็นข้อผิดพลาดทั่วไปอีกประการหนึ่งของการออกแบบในการฉีดขึ้นรูป การระบายความร้อนที่เหมาะสมถือเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าวัสดุพลาสติกจะแข็งตัวสม่ำเสมอและป้องกันข้อบกพร่อง เช่น การบิดงอหรือรอยยุบ การออกแบบแม่พิมพ์ที่มีช่องระบายความร้อนที่เพียงพอเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าการระบายความร้อนของชิ้นส่วนมีประสิทธิภาพในระหว่างกระบวนการขึ้นรูป

การออกแบบประตูเป็นอีกแง่มุมที่สำคัญของการออกแบบแม่พิมพ์ฉีด ประตูคือจุดที่วัสดุพลาสติกหลอมเหลวถูกฉีดเข้าไปในโพรงแม่พิมพ์ การออกแบบประตูที่ไม่เหมาะสมอาจนำไปสู่ข้อจำกัดในการไหล การเติมโพรงแม่พิมพ์ที่ไม่สม่ำเสมอ และข้อบกพร่องในผลิตภัณฑ์ขั้นสุดท้าย สิ่งสำคัญคือต้องพิจารณาการออกแบบประตูอย่างรอบคอบเพื่อให้แน่ใจว่าการเติมโพรงแม่พิมพ์อย่างเหมาะสมและการกระจายตัวของวัสดุพลาสติกสม่ำเสมอ

ความหนาของผนังเป็นข้อพิจารณาที่สำคัญอีกประการหนึ่งในการออกแบบแม่พิมพ์ฉีด ความหนาของผนังที่แตกต่างกันสามารถนำไปสู่การระบายความร้อนที่ไม่สม่ำเสมอ การบิดงอ และรอยยุบในผลิตภัณฑ์ขั้นสุดท้าย การออกแบบแม่พิมพ์ที่มีความหนาของผนังสม่ำเสมอเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าชิ้นส่วนที่ขึ้นรูปมีคุณภาพสม่ำเสมอ

โดยสรุป การหลีกเลี่ยงข้อผิดพลาดในการออกแบบทั่วไปถือเป็นสิ่งสำคัญสำหรับการสร้างแม่พิมพ์ฉีดคุณภาพสูงสำหรับผลิตภัณฑ์พลาสติก ด้วยการให้ความสนใจกับมุมแบบร่าง การออกแบบมุมและขอบ การตัดส่วนล่าง การระบายความร้อน การออกแบบประตู และความหนาของผนัง ผู้ผลิตจึงสามารถรับประกันได้ว่ากระบวนการฉีดขึ้นรูปจะประสบความสำเร็จและผลิตชิ้นส่วนพลาสติกที่ปราศจากข้อบกพร่อง การพิจารณาอย่างรอบคอบในด้านการออกแบบเหล่านี้สามารถช่วยเพิ่มประสิทธิภาพกระบวนการฉีดขึ้นรูป ลดต้นทุนการผลิต และปรับปรุงคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย

Another common design mistake is the use of sharp corners and edges in the mold design. Sharp corners can lead to stress concentrations in the molded part, which can result in cracking or warping. It is important to use rounded corners and edges in the mold design to distribute stress evenly and prevent defects in the final product.

Undercuts are another common design mistake in injection molding. Undercuts are features on the part that prevent it from being ejected from the mold cavity. It is important to design the mold with appropriate mechanisms, such as slides or lifters, to accommodate undercuts and ensure easy ejection of the part.

Inadequate cooling is another common design mistake in injection molding. Proper cooling is essential to ensure that the plastic material solidifies uniformly and prevents defects such as warping or sink marks. It is important to design the mold with adequate cooling channels to ensure efficient cooling of the part during the molding process.

Gate design is another critical aspect of injection mold design. The gate is the point where the molten plastic material is injected into the mold cavity. Improper gate design can lead to flow restrictions, uneven filling of the mold cavity, and defects in the final product. It is important to carefully consider the gate design to ensure proper filling of the mold cavity and uniform distribution of the plastic material.

Wall thickness is another important consideration in injection mold design. Variations in wall thickness can lead to uneven cooling, warping, and sink marks in the final product. It is important to design the mold with uniform wall thickness to ensure consistent quality in the molded parts.

In conclusion, avoiding common design mistakes is essential for creating high-quality injection molds for plastic products. By paying attention to draft angles, corner and edge design, undercuts, cooling, gate design, and wall thickness, manufacturers can ensure successful injection molding processes and produce defect-free plastic parts. Careful consideration of these design aspects can help to optimize the injection molding process, reduce production costs, and improve the quality of the final product.